هستلوی X به اشکال زیر ذخیره و تولید میشود:

میله، ورق، صفحه، دیسک، در حالت ماشینکاری شده، فورجینگ.

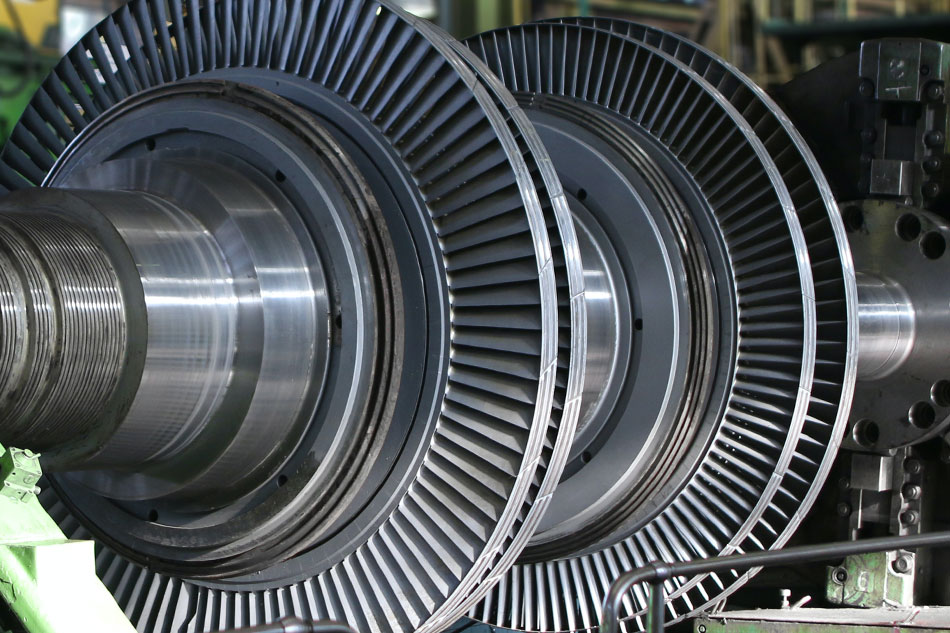

هستلوی X یک آلیاژ پایه نیکل با استحکام عالی در دمای بالا و مقاومت در برابر اکسیداسیون است. تمامی فرمهای محصول ازنظر شکلدهی و جوشکاری عالی هستند. اگرچه هستلوی X در درجه اول به دلیل مقاومت در برابر حرارت و اکسیداسیون موردتوجه قرار میگیرد، اما همچنین مقاومت خوبی در برابر ترکخوردگی، تنش و خوردگی کلرید دارد و مقاومت خوبی در برابر کربوریزاسیون و نیز در برابر اتمسفرهای کاهنده یا کربن دار دارد. آلیاژ X یکی از پرکاربردترین سوپر آلیاژهای پایه نیکل برای اجزای موتور توربین گاز است.

مشخصات

مقاومت در برابر اکسیداسیون: دو معیار برای ارزیابی مقاومت در برابر اکسیداسیون، تغییر وزن و عمق نفوذ خوردگی است. هستلوی X به دلیل تشکیل یکلایه اکسید محافظ و مقاوم از هر دو جنبه برتری دارد. هستلوی X همچنین در برابر کربوریزاسیون و نیترید شدن، دو شرایط رایج که اغلب منجر به شکست زودهنگام در آلیاژها با دمای بالا میشود، مقاومت میکند.

کاربرد

هستلوی X در تجهیزات فرآیند پتروشیمی و توربینهای گازی در بخشهای منطقه احتراق داغ استفاده میشود. همچنین برای اجزای ساختاری در کورههای صنعتی به دلیل مقاومت عالی در برابر اکسیداسیون استفاده میشود.

هستلوی X مخصوصاً برای استفاده در کورهها توصیه میشود، زیرا مقاومت غیرعادی در برابر اکسیداسیون، کاهش و اتمسفر خنثی را دارد. رولهای کوره ساختهشده از این آلیاژ پس از ۸۷۰۰ ساعت کار در دمای ۲۱۵۰ درجه فارنهایت همچنان در شرایط خوبی قرار داشتهاند. سینیهای کوره، که برای تحمل بارهای سنگین در یک جو اکسیدکننده بدون خم شدن یا تاب برداشتن استفاده میشود، در معرض دمای تا ۲۳۰۰ درجه فارنهایت قرارگرفتهاند. آلیاژ X به همان اندازه برای استفاده در لولههای اگزوز موتور جت، اجزای پسسوز، تیغههای توربین، پرههای نازل، بخاری محفظه و سایر قطعات هواپیما مناسب است. قوطیهای احتراق توربین گاز و مجاری و تجهیزات عملیات حرارتی از دیگر موارد استفاده از هستلوی X هست.

آلیاژ X در موتورهای توربین گازی برای اجزای منطقه احتراق مانند مجرای انتقال، قوطیهای احتراق، میلههای اسپری و نگهدارنده شعله و همچنین در پسسوز، لوله اگزوز و بخاریهای اتاقک کاربرد گستردهای دارد. هستلوی X همچنین در صنعت فرآیندهای شیمیایی برای روتور، صدا خفه کن، شبکههای پشتیبانی کاتالیزور، بافل کوره، لوله برای عملیات پیرولیز و قطعات خشککن فلاش استفاده میشود.

ساختار شیمیایی

| Chemical Requirements | |||||||

| Ni | Cr | Mo | Mn | C | Si | Fe | |

| Max | Balance | ۲۳٫۰ | ۱۰٫۰ | ۱٫۰۰ | ۰٫۱۵ | ۱٫۰۰ | ۲۰٫۰ |

| Min | ۲۰٫۵ | ۸٫۰۰ | ۰٫۰۵ | ۱۷٫۰ | |||

مشخصات مکانیکی

| Properties | |

| Tensile strength | ۷۵۵ MPa |

| Yield strength | ۳۸۵ MPa |

| Elastic modulus | ۲۰۵ GPa |

| Reduction of area | ۲۲% |

| Hardness, Rockwell B (converted from Brinell hardness) | ۸۷ |

مشخصات فیزیکی

| Properties | |

| Density | ۸٫۲۲۰ g/cm³ |

| Melting point | ۱۳۱۶°C |

مشخصات دمایی

| Properties | |

| Thermal expansion co-efficient | ۱۳٫۰ µm/m°C |

| Thermal conductivity | ۹٫۱ W/mK |

ساخت و عملیات حرارتی

آلیاژ هستلوی X میتواند بهراحتی سرد کار شود و به دلیل ویژگی سختی بالا به مقدار زیادی فشار شکلدهی نیاز دارد. پس از کار سرد این آلیاژ میتوان آنیل محلول را انجام داد.

فرآیندهای جوشکاری مناسب برای آلیاژ هستلوی X شامل جوشکاری قوس فلزی محافظ، جوشکاری مقاومتی و TIG یا MIG است. استفاده از فلز پرکننده مربوطه توصیه میشود درحالیکه گرمایش پسازآن و پیشگرمایش توصیه نمیشود.

روشهای مرسوم برای ماشینکاری آلیاژ هستلوی X استفاده میشود.

آلیاژ هستلوی X میتواند باکار سرد و به میزان محدودی با aging سخت شود. این آلیاژ را نمیتوان با روشهای گرمایش استاندارد سخت کرد.

آلیاژ هستلوی Xعمدتاً در دمای ۱۱۷۷ درجه سانتیگراد (۲۱۵۰ درجه فارنهایت) آنیل شده و سپس بهسرعت سرد میشود.

هستلوی C-276

هستلوی C-276 یک آلیاژ بسیار همهکاره نیکل-مولیبدن-کروم- تنگستن، مقاوم در برابر خوردگی و قابلیت ساخت خوب دارد. درحالیکه دارای مقاومت اکسیداسیون خوبی تا ۱۸۰۰ درجه فارنهایت است، آلیاژ هستلوی C-276 معمولاً برای خدمات دمای بالا توصیه نمیشود. آلیاژ نیکل C-276 در برابر تشکیل رسوبات مرزی دانه در ناحیه متأثر از حرارت جوش مقاومت کرده است، و آن را به یک کاندید برای اکثر کاربردهای فرآوری شیمیایی و پتروشیمی در شرایط جوشکاری تبدیل کرده است. هستلوی C-276 یک آلیاژ نیکل است که مقاومت بسیار خوبی در برابر اسیدهای کاهنده، اسیدسولفوریک، اسید هیدروکلریک، محلولهای آبنمک، کلریدهای اکسیدکننده و آب گرم دریا دارد.

هستلوی C-276 همچنین یکی از معدود مواد مقاوم در برابر گاز کلر مرطوب، هیپوکلریت و دیاکسید کلر است. این آلیاژ نیکل خاص، مقاومت استثنایی در برابر خوردگی شکاف و ترکخوردگی ناشی از تنش و همچنین حفرههای کلرید دارد. محتوای کربن پایین آن باعث به حداقل رساندن بارش کاربید در حین جوشکاری میشود و مقاومت عالی آن را در برابر خوردگی در حین جوشکاری حفظ میکند. این به این معنی است که C-276 بهراحتی با جوشکاری با استفاده از روشهایی مشابه که برای آلیاژهای مبتنی بر نیکل استفاده میشود، ساخته میشود. هستلوی C-276 مستعد بارش مرزی دانه در شرایط جوشکاری نیست و بنابراین برای بسیاری از کاربردهای فرآیندهای شیمیایی مناسب است.

هستلوی C-276 همچنین با عناوین زیر شناختهشده است:

- نیکل C-276

- آلیاژ C-276

- اینکونل C-276

کاربردهای هستلوی C-276

- سختافزار دریایی

- پردازش شیمیایی

- تولید مواد شیمیایی کشاورزی

- تولید پتروشیمی

- گیاهان هضم و سفیدکننده در صنعت کاغذ.

- اجزا در معرض گاز تند.

- تجهیزات برای کارخانههای گوگردزدایی از دودکش.

- اپراتورها، مبدلهای حرارتی، پالایهها و همزنهای مورداستفاده در محیطهای اسیدسولفوریک.

- راکتورهای اسیدسولفوریک

- تجهیزات فرآیند کلرید آلی

- تجهیزاتی برای فرآیندهایی که از کاتالیزورهای هالید یا اسید استفاده میکنند.

برخی از کاربردهای معمول هستلوی C-276 شامل اجزای تجهیزات در فرآیندهای کلرید آلی شیمیایی و پتروشیمیایی و فرآیندهای استفاده از کاتالیزورهای هالید یا اسید هست. سایر کاربردهای صنعتی خمیر و کاغذ (هضمکنندهها و مناطق سفیدکننده)، اسکرابرها و مجاری برای گوگردزدایی گازهای دودکش، تجهیزات دارویی و فرآوری مواد غذایی است.

هستلوی C-276 یک آلیاژ نیکل-کروم-مولیبدن با مقاومت در برابر خوردگی است که با هیچ آلیاژ دیگری قابلمقایسه نیست. مقاومت فوقالعادهای در برابر طیف وسیعی از محیطهای فرآیند شیمیایی ازجمله کلریدهای آهن و مس، اسیدهای معدنی آلوده داغ، حلالها، کلر (اعم از آلی و معدنی)، کلر خشک، اسیدهای فرمیک و استیک، انیدرید استیک، آب دریا و محلولهای آبنمک و محلولهای هیپوکلریت و دیاکسید کلر دارد. آلیاژ C276 همچنین در برابر تشکیل رسوبات مرزی دانه در ناحیه متأثر از حرارت جوش مقاومت میکند و برای اکثر فرآیندهای شیمیایی در شرایط جوشکاری مفید است. مقاومت بسیار خوبی در برابر ترکخوردگی حفرهای و تنشی دارد.

ساختار شیمایی

| Chemical Requirements | |||||||

| Ni | Cr | Mn | Mo | C | Si | Fe | |

| Max % | Bal. | ۱۶٫۵ | ۱٫۰ | ۱۷٫۰ | ۰٫۰۱۰ | ۰٫۰۸ | ۷٫۰ |

| Min % | ۱۴٫۵ | ۱۵٫۰ | ۴٫۰ | ||||

مشخصات فیزیکی

| Properties | |

| Density | ۸٫۸۹ g/cm³ |

| Melting point | ۱۳۷۱°C |

مشخصات مکانیکی

| Properties | |

| ۶۰۱٫۲ MPa | Tensile strength (thickness 4.80-25.4 mm, 538°C/@thickness 0.189-1.00 in, 1000°F) |

| ۲۰۴٫۸ MPa | Yield strength (0.2% offset, thickness 2.40 mm, 427°C/@thickness 0.0945 in, 801°F) |

| ۲۰۵ GPa | Elastic modulus (RT) |

| ۵۶% | Elongation at break (in 50.8 mm, thickness 1.60-4.70 mm, 204°C/@thickness 0.0630-0.185 in, 399°F) |

| ۸۷ | Hardness, Rockwell B (plate) |

خواص حرارتی

| Properties | |

| ۱۱٫۲ µm/m°C | Thermal expansion co-efficient (@24-93°C/75.2-199°F) |

| ۷٫۲۰ W/mK | Thermal conductivity (-168 °C) |

ساخت و عملیات حرارتی

روشهای سرد کاری معمولی برای سرد کاری هستلوی C-276 استفاده میشود

هستلوی C-276 قابلیت جوشکاری با روشهای معمول جوشکاری را دارد. در طول فرآیند جوشکاری باید از ورود گرمای بیشازحد خودداری شود. برای کاربردهای خورنده، این آلیاژ میتواند در حالت جوش دادهشده بدون نیاز به عملیات حرارتی بیشتر، استفاده شود.

هستلوی C-276 را میتوان با کار سرد با استفاده از تکنیکهای معمولی تشکیل داد.

هستلوی C-276 دارای ویژگی ماشینکاری خوب است.

هستلوی C-276 محلول در دمای ۱۱۲۱ درجه سانتیگراد (۲۰۵۰ درجه فارنهایت) عملیات حرارتی شده و سپس بهسرعت سرد میشود. در صورت فورج یا شکلدهی داغ، باید قبل از استفاده، ابتدا قطعات تحت عملیات حرارتی محلول قرار گیرند.

سوپر آلیاژ هستلوی C-276 قابلیت اکسترود یا شکلگیری گرم را دارد. پس از فرآیند شکلدهی گرم، این آلیاژ باید تحت عملیات حرارتی محلول قرار گیرد.

هستلوی B2

آلیاژ B2 یک آلیاژ نیکل مولیبدن تقویتشده با محلول جامد است که معمولاً در شرایط کاهش شدید استفاده میشود، B2 دارای کربن، سیلیکون و آهن به میزان قابلتوجهی در مقایسه با سلف خود، آلیاژ B است، که باعث میشود آلیاژ کمتر مستعد کاهش مقاومت به خوردگی در ناحیه جوش، در شرایط جوشکاری شده باشد. کنترل سایر عناصر آلیاژی مانند آهن و کروم مسائل دیگری را در مورد قابلیت ساخت حل کرده است. کنترل شیمی شدید همراه با سالها توسعه منجر به آلیاژ مورداستفاده امروزی شده است، هم در آلیاژ B2 و هم در آلیاژ B-3 امروزه، آلیاژ B2 با شیمی محدود میتواند در شرایط جوش دادهشده استفاده شود. مثل همیشه باید در انتخاب آلیاژ مناسب برای کاربرد موردنظر دقت کرد. آلیاژ B2 نباید در دماهای بین ۱۰۰۰ درجه فارنهایت و ۱۶۰۰ درجه فارنهایت استفاده شود زیرا آلیاژ فازهای ثانویه را تشکیل میدهد که میتواند شکلپذیری مواد را کاهش دهد.

آلیاژ B-2 مقاومت خوردگی ضعیفی نسبت به محیطهای اکسیدکننده دارد، بنابراین استفاده از آن در محیطهای اکسیدکننده یا در حضور نمکهای آهن یا مس توصیه نمیشود زیرا ممکن است باعث شکست سریع و خوردگی زودرس شوند، این نمکها ممکن است در تماس اسید هیدروکلریک با آهن و مس ایجاد شوند. بنابراین، اگر این آلیاژ همراه با لولههای آهن یا مس در دستگاهی حاوی اسیدکلریدریک استفاده شود، وجود این نمکها میتواند باعث خرابی زودرس آلیاژ شود. علاوه بر این، این آلیاژ فولاد نیکل نباید در دماهای بین ۱۰۰۰ درجه فارنهایت تا ۱۶۰۰ درجه فارنهایت استفاده شود، زیرا شکلپذیری آلیاژ کاهش مییابد.

- مقاومت عالی در برابر خوردگی تنشی ترکخوردگی و سوراخ شدن

- مقاومت قابلتوجه در برابر شرایط احیا مانند کلرید هیدروژن، اسیدهای سولفوریک، استیک و فسفریک

- مقاومت در برابر اسیدکلریدریک در تمام غلظتها و دماها

از ویژگی های مهم این آلیاژ است.

ساختار شیمیایی

| Element | Content (%) |

| Nickel, Ni | ۶۹ |

| Molybdenum, Mo | ۲۸ |

| Iron, Fe | ۲ |

| Chromium, Cr | ۱ |

| Cobalt, Co | ۱ |

| Manganese, Mn | ۱ |

| Silicon, Si | ۰٫۱۰ |

| Carbon, C | ۰٫۰۱ |

مشخصات فیزیکی

| Properties | |

| Density | ۹٫۲۲ g/cm³ |

| Melting point | ۱۴۲۷°C |

مشخصات مکانیکی

| Properties | |

| Tensile strength | ۹۱۴ MPa |

| Yield strength (@strain 0.200%) | ۳۹۶ MPa |

| Elastic modulus | ۲۱۷ GPa |

| Elongation at break (in 50.8 mm) | ۵۵% |

| Hardness, Brinell (converted from Rockwell B hardness) | ۱۶۸ |

| Hardness, Knoop (converted from Rockwell B hardness) | ۱۸۶ |

| Hardness, Rockwell B | ۹۸ |

| Hardness, Vickers (converted from Rockwell B hardness) | ۲۴۱ |

خواص حرارتی

| Properties | |

| ۱۰٫۳ µm/m°C | Thermal expansion co-efficient (@21-100°C/69.8-212°F) |

| ۱۱٫۱ W/mK | Thermal conductivity |

ساخت و عملیات حرارتی

هستلوی B-2 را میتوان با استفاده از تمام روشهای ماشینکاری سنتی، ماشینکاری کرد.

هستلوی B-2 را میتوان بهراحتی با استفاده از تمام روشهای مرسوم تشکیل داد.

هستلوی B-2 را میتوان با استفاده از روشهای جوشکاری سنتی جوش داد.

هستلوی B-2 را میتوان در دمای ۱۰۶۵ درجه سانتیگراد (۱۹۵۰ درجه فارنهایت) تحت عملیات با محلول قرارداد و سپس در شرایط عادی که نیاز به تهیه و استفاده از فرمهای محصول دارد، بهسرعت آن را خاموش (سرد) کرد. در مواردی که فرمهای محصول آنیل شده روشن مانند ورق و نوار موردنیاز است، هستلوی B-2 را میتوان در دمای ۱۱۴۹ درجه سانتیگراد (۲۱۰۰ درجه فارنهایت) تحت عملیات قرار داد و سپس در اتمسفر هیدروژنی خنک کرد تا از اکسید شدن سطح روشن جلوگیری شود.

هستلوی B-2 را میتوان بهراحتی در محدوده دمایی ۱۲۳۲-۹۸۲ درجه سانتیگراد (۲۲۵۰-۱۸۰۰ درجه فارنهایت) فورج کرد.

کاربرد

هستلوی B-2 عمدتاً در تجهیزات فرآیند شیمیایی استفاده میشود.

هستلوی C 2000

هستلوی C 2000، آلیاژ همهکاره، مقاوم در برابر خوردگی با مقاومت عالی در برابر خوردگی یکنواخت در محیطهای اکسیدکننده یا کاهنده هست. مقاومت عالی در برابر ترکخوردگی تنشی و مقاومت برتر در برابر خوردگی موضعی در مقایسه با آلیاژ C 276 دارد. مانند سایر آلیاژهای نیکل، انعطافپذیر است، بهراحتی شکل میگیرد و بهراحتی جوش میخورد، و دارای مقاومت استثنایی در برابر ترکخوردگی تنشی در محلولهای حاوی کلرید است (نوعی تخریب که فولادهای زنگ نزن آستنیتی مستعد آن هستند). این میتواند طیف وسیعی از مواد شیمیایی اکسیدکننده و غیر اکسیدکننده را تحمل کند و در حضور کلریدها و سایر هالیدها مقاومت فوقالعادهای در برابر حمله حفرهای و شکافی از خود نشان میدهد.

آلیاژهای نیکل کروم مولیبدن (Ni Cr-Mo) نوع C دارای سابقه طولانی استفاده در صنایع شیمیایی هستند و به دلیل تطبیقپذیری خود شناختهشدهاند. آنها نهتنها در برابر تمام اسیدها (مخصوصاً هیدروکلریک، سولفوریک و هیدروفلوئوریک) در محدوده دمایی زیاد مقاومت میکنند، بلکه در برابر انواع حملات موذی ناشی از کلریدها و سایر محلولهای هالید، بهویژه پیت، حمله شکاف، و ترکخوردگی ناشی از تنش نیز مقاومت میکنند.

آلیاژ هستلوی C 2000 به شکل صفحات، ورقها، نوارها، میلهها، سیمها، لولهها و الکترودهای سرپوشیده موجود است. کاربردهای معمول صنعت فرآیند شیمیایی (CPI) شامل راکتورها و مبدلهای حرارتی است.

ساختار شیمیایی

| Element | Content (%) |

| Nickel, Ni | ۵۹ |

| Chromium, Cr | ۲۳ |

| Molybdenum, Mo | ۱۶ |

| Copper, Cu | ۱٫۶ |

| Silicon, Si | ۰٫۰۸۰ |

| Carbon, C | ۰٫۰۱۰ |

مشخصات فیزیکی

| Properties | |

| Density | ۸٫۵۰ g/cm³ |

مشخصات مکانیکی

| Properties | |

| Tensile strength (@ thickness 25.4 mm/ 1.00 in.) | ۷۵۲ MPa |

| Yield strength (@ 20°C/ 68°F, thickness 12.7 mm/0.5000 in, 0.2% offset) | ۳۴۵ MPa |

| Elongation at break (@ thickness 6.35 mm/0.250 in., in 50.8 mm) | ۶۲% |

مشخصات حرارتی

| Properties | |

| ۱۲٫۴ µm/m°C | Thermal expansion co-efficient (@25-100°C/77-212°F) |

| ۹٫۱۰ W/mK | Thermal conductivity |

کاربردها

هستلوی C 2000 را میتوان در مواردی استفاده کرد که نیاز به پایداری متالورژیکی بالا در کاهش یا اکسیداسیون جو دارند. همچنین در کاربردهای تجهیزات فرآیند شیمیایی استفاده میشود.

هستلوی N

آلیاژ هستلوی N یک آلیاژ پایه نیکل است و مقاومت اکسیداسیون خوبی در برابر نمکهای فلوراید داغ در محدوده دمایی ۱۳۰۰ تا ۱۶۰۰ درجه فارنهایت (۷۰۴ تا ۸۷۱ درجه سانتی گراد) دارد.

در آزمایشهای بیش از دو سال، حمله خوردگی به آلیاژ هستلوی N در نمکهای فلوراید مذاب در دماهای تا ۱۳۰۰ درجه فارنهایت (۷۰۴ درجه سانتیگراد)، کمتر از یک میل در سال بود. انتظار میرود که آلیاژ N در محیطهای حاوی فلوراید در دماهای بالا بسیار مفید باشد. این آلیاژ بهطور مطلوب با سایر آلیاژهای هستلوی در محیطهای خورنده مختلف مقایسه میشود. بهویژه پیشنهاد میشود که این آلیاژ در هالیدهای مذاب زیرکونیوم، بریلیم، لیتیوم، سدیم، پتاسیم، توریم یا اورانیوم آزمایش شود.

آلیاژ هستلوی N مقاومت اکسیداسیون خوبی در هوا دارد. این نویدبخش برای عملیات مداوم در دماهای تا ۱۸۰۰ درجه فارنهایت (۹۸۲ درجه سانتیگراد) است. استفاده متناوب در دماهای تا ۱۹۰۰ درجه فارنهایت (۱۰۳۸ درجه سانتیگراد) نیز ممکن است امکانپذیر باشد. هیچ اکسیداسیون قابلتشخیصی برای آلیاژ در دماهای تا ۱۲۰۰ درجه فارنهایت (۶۴۹ درجه سانتیگراد) قابلاندازهگیری نیست.

بررسیهای متالوگرافی نشان داده است که عناصر موجود در آلیاژ N در محلول جامد در محدوده ۱۱۰۰ تا ۱۶۰۰ درجه فارنهایت (۵۹۳ تا ۸۷۱ درجه سانتیگراد) باقی میمانند. آزمایشهای کششی هیچ تمایلی به شکنندگی برای دورههای طولانی در دمای ۱۵۰۰ درجه فارنهایت ۸۱۶ درجه سانتیگراد) نشان ندادهاند. آلیاژ N جوشپذیری خوبی دارد و بهراحتی میتوان آن را فورج کرد. محدوده کار گرم بین ۱۶۰۰ تا ۲۱۵۰ درجه فارنهایت (۸۷۱ تا ۱۱۷۷ درجه سانتیگراد) است. این با موفقیت اکسترود شده و بیشتر بهصورت بدون درز باکیفیت بالا پردازششده یا بهعنوان لولههای جوش دادهشده و کشیده تولیدشده است.

پس از کار سرد یا گرم قطعات آلیاژ هستلوی N، عملیات حرارتی محلول توصیه میشود. برای ورق و صفحه، این کار با خیساندن در ۲۱۵۰ درجه فارنهایت (۱۱۷۷ درجه سانتیگراد) (قطعات تا ضخامت ۱/۴ اینچ) و سپس سرد شدن سریع در هوا، یا در ۲۱۶۵ درجه فارنهایت (۱۱۸۵ درجه سانتیگراد) (بخش ¼ اینچ و ضخیمتر) و به دنبال آن واترکوئنچ انجام میشود.

آلیاژ هستلوی N را میتوان بهصورت سفارشی به شکل ورق، صفحه و میله عرضه کرد.

ورق، صفحه، میله، ولولههای بدون درز HASTELLOY برای استفاده در ساخت مخازن تحتفشار پخته نشده کاربرد دارند. آلیاژ N برای استفاده در دماهای تا ۱۳۰۰ درجه فارنهایت (۷۰۴ درجه سانتیگراد) تائید شده است.

ساختار شیمیایی

| Element | Content (%) |

| Nickel, Ni | ۷۱ |

| Molybdenum, Mo | ۱۶ |

| Chromium, Cr | ۷ |

| Iron, Fe | ≤ ۵ |

| Silicon, Si | ≤ ۱ |

| Manganese, Mn | ≤ ۰٫۸۰ |

| Tungsten, W | ≤ ۰٫۵۰ |

| Aluminum, Al + Titanium, Ti | ≤ ۰٫۵۰ |

| Copper, Cu | ≤ ۰٫۳۵ |

| Cobalt, Co | ≤ ۰٫۲۰ |

| Carbon, C | ≤ ۰٫۰۸۰ |

مشخصات فیزیکی

| Properties | |

| Density | ۸٫۸۶ g/cm³ |

| Melting point | ۱۳۷۲°C |

مشخصات مکانیکی

| Properties | |

| Tensile strength | ۸۰۰ MPa |

| Elongation at break (in 25.4 mm) | ۳۹٫۳% |

| Modulus of elasticity (@14°C) | ۲۱۹ GPa |

خواص حرارتی

| Properties | |

| ۱۲٫۳ µm/m°C | Thermal expansion co-efficient (@ 21-316°C /69.8-601°F) |

| ۱۱٫۵ W/mK | Thermal conductivity |

ساخت و عملیات حرارتی

هستلوی N را میتوان با استفاده از روشهای ماشینکاری معمولی که برای آلیاژهای مبتنی بر آهن استفاده میشود، ماشینکاری کرد. عملیات ماشینکاری با استفاده از خنککنندههای تجاری انجام میشود. عملیات با سرعتبالا مانند سنگزنی، آسیاب یا تراشکاری با استفاده از خنککنندههای مبتنی بر آب انجام میشود. روان کنندههای سنگین برای ضربه زدن، سوراخ کردن یا برش زدن استفاده میشود.

هستلوی N با استفاده از جوش قوس گازی تنگستن، جوشکاری قوس فلزی با گاز، جوشکاری قوس فلزی محافظ شده جوش داده میشود. روش جوشکاری زیردریایی ترجیح داده نمیشود.

هستلوی N به عملیات حرارتی پاسخ نمیدهد.

هستلوی N را میتوان با استفاده از ابزار استاندارد سرد کار کرد. از مواد قالب نرم مانند آلیاژهای روی و برنز برای تولید روکش خوب و کاهش مشکلات گازگرفتگی استفاده میشود. در طول فرآیند شکلدهی سرد، میتوان آنیل میانی را انجام داد.

هستلوی N در دمای ۱۱۷۷ درجه سانتیگراد (۲۱۵۰ درجه فارنهایت) آنیل و به دنبال آن سرد میشود.

هستلوی N فقط باکار سرد سخت میشود.

کاربرد

هستلوی N در تجهیزات فرآیندهای شیمیایی و کاربردهای صنعتی عمومی که نیاز به مقاومت در برابر اکسیداسیون در دمای بالا دارند استفاده میشود.

هستلوی W

آلیاژ هستلوی W یک سوپر آلیاژ تقویتشده با محلول جامد است که عمدتاً بهعنوان یک فلز پرکننده برای جوشکاری آلیاژهای غیرمشابه ساختهشده است. این ویژگیهای جوشکاری بسیار متفاوتی را نشان میدهد و بهطور گسترده برای این منظور در صنایع توربین گاز و هوافضا استفاده میشود. خواص اتصالات جوش غیرمشابه ساختهشده با آلیاژ W وابسته به آلیاژهای متصل است، اما بهطورکلی برای طیف گستردهای از ترکیبات قابلقبول است. آلیاژ W همچنین بهعنوان یک آلیاژ برای تعداد محدودی از کاربردهای نوع حلقه در موتورهای توربین گازی قدیمی استفاده میشود. هستلوی W یک آلیاژ تقویتشده با محلول جامد است که عمدتاً برای جوشکاری آلیاژهای غیرمشابه ساختهشده است. این بهعنوان سیم با طول برش مستقیم برای جوشکاری قوس تنگستن گاز، سیم با لایهلایه برای جوشکاری قوس فلزی با گاز و الکترودهای پوشش دادهشده برای جوشکاری قوس فلزی محافظ در دسترس است. خواص اتصالات جوش غیرمشابه ساختهشده با آلیاژ W به آلیاژهای متصل شده بستگی دارد، اما بهطورکلی برای طیف گستردهای از ترکیبات قابلقبول است. همچنین بهصورت ورق و صفحه برای کاربردهای ساختاری تا دمای ۷۶۰ درجه سانتیگراد (۱۴۰۰ درجه فارنهایت) تولیدشده است.

ساختار شیمیایی

| Element | Content (%) |

| Nickel, Ni | ۶۳ |

| Molybdenum, Mo | ۲۴ |

| Chromium, Cr | ۵ |

| Iron, Fe | ۶ |

| Silicon, Si | ≤ ۱ |

| Manganese, Mn | ≤ ۱ |

| V | ≤ ۰٫۶ |

| Cobalt, Co | ≤ ۲٫۵ |

| Carbon, C | ≤ ۰٫۱۲ |

مشخصات فیزیکی

| Metric Units | Temp., °C | |

| ۹٫۰۰ g/cm3 | Room | Density |

| ۱۲۹۰-۱۳۷۵ | Melting Range | |

| ۱۳٫۲ µm/m-°C | ۲۰-۵۰۰ |

Mean Coefficient of Thermal Expansion |

| ۱۳٫۲ µm/m-°C | ۲۰-۶۰۰ | |

| ۱۳٫۵ µm/m-°C | ۲۰-۷۰۰ | |

| ۱۴٫۲ µm/m-°C | ۲۰-۸۰۰ | |

| ۱۴٫۸ µm/m-°C | ۲۰-۹۰۰ | |

| ۱۵٫۳ µm/m-°C | ۲۰-۱۰۰۰ |

خواص مکانیکی

| Tensile Strength, min. | Yield Strength, min. | Elongation, min. | ||

| Mpa | ksi | Mpa | ksi | % |

| ۸۵۰ | ۱۲۳ | ۳۷۰ | ۵۳٫۵ | ۵۵ |

هستلوی B-3

آلیاژ هستلوی B-3 یک آلیاژ با مقاومت عالی در برابر اسیدکلریدریک در تمام غلظتها و دماها است. همچنین در برابر اسیدهای سولفوریک، استیک، فرمیک و فسفریک و سایر محیطهای غیر اکسیدکننده مقاومت میکند. آلیاژ B-3 دارای شیمی خاصی است که برای دستیابی به سطحی از پایداری حرارتی بسیار برتر از پیشینیان خود طراحیشده است. آلیاژ B-3 مقاومت بسیار خوبی در برابر خوردگی حفرهای، ترکخوردگی ناشی از تنش و حمله به منطقه تحت تأثیر حرارت و برش دارد.

آلیاژ هستلوی B-3 مقاومت بسیار بالایی در برابر اسیدهای هیدروکلریک، هیدروبرومیک و سولفوریک خالص از خود نشان میدهد. علاوه بر این، پایداری ساختاری را در مقایسه با آلیاژهای نوع B قبلی بسیار بهبود بخشیده است، که منجر به نگرانیهای کمتری در حین جوشکاری، ساخت و خدمات میشود.

مانند سایر آلیاژهای نیکل (در شرایط آنیل شده)، انعطافپذیر است، میتواند شکل بگیرد و جوش داده شود، و در برابر خوردگی تنش در محلولهای حاوی کلرید مقاومت میکند. همچنین، قادر به مقاومت در برابر محیطهای حاوی فلوراید و اسیدسولفوریک غلیظ است که هر دو منجر به آسیب به آلیاژهای زیرکونیوم میشوند.

آلیاژ هستلوی B-3 به شکل صفحات، ورقها، نوارها، بیلت ها، میلهها، سیمها، لولهها و الکترودهای پوششدار موجود است. در بسیاری از کاربردهای صنعت فرآیند شیمیایی (CPI)، بهویژه در ساخت مخازن واکنش برای خدمات خالص و کاهشدهنده اسید استفاده میشود.

ساختار شیمیایی

| Element | Content (%) |

| Nickel, Ni | ۶۵ min |

| Molybdenum, Mo | ۲۷-۳۲ |

| Cobalt, Co | ۳ max |

| Manganese, Mn | ۳ max |

| Tungsten, W | ۳ max |

| Iron, Fe | ۱-۳ |

| Chromium, Cr | ۱-۳ |

| Aluminum, Al | ۰٫۵ max |

| Copper, Cu | ۰٫۲ max |

| Niobium, Nb | ۰٫۲ max |

| Tantalum, Ta | ۰٫۲ max |

| Titanium, Ti | ۰٫۲ max |

| Vanadium, V | ۰٫۲ max |

| Zirconium, Zr | ۰٫۱ max |

| Phosphorus, P | ۰٫۰۳ max |

| Sulfur, S | ۰٫۰۱ max |

| Carbon, C | ۰٫۰۱ max |

مشخصات فیزیکی

| Properties | |

| Density | ۹٫۱۳ g/cm³ |

| Electrical Resistivity | ۲۱ °C- 137 micro ohm-cm |

| Specific Heat: BTU/lbl° F (J/kg.K) | ۳۲ – ۲۱۲ ° F (0 – 100 °C}: 0.089 (373) |

| Mean Coefficient of Thermal Expansion: in/inl° F (mm/ml°C) | ۷۰ – ۲۱۲ °F (20 – 100 °C): 5.7 x 10·۶ (۱۰٫۶) |

| Thermal Conductivity: BTU-in/h-ft-° F (W/m-° K) | ۷۰ ° F (21 °C): 78 (11.2) |

خواص مکانیکی

| Properties | |

| Tensile strength (0.125in.) | ۰٫۸۸ GPa |

| Yield strength (0.125in.) | ۰٫۴۴ GPa |

| Elongation at break (0.125in.) | ۵۷٫۵۰% |

ساخت و عملیات حرارتی

مشکلات مربوط به ساخت اجزای آلیاژ B-2 باید با آلیاژ B-3 به دلیل پایداری حرارتی بهبودیافته به حداقل برسد. محتوای کربن کم به آلیاژ B-3 اجازه میدهد تا در شرایط جوش دادهشده استفاده شود. هستلوی B-3 دارای ویژگیهای شکلدهی و جوشکاری کلی است. این آلیاژ را میتوان فورج یا گرم کارکرد، مشروط بر اینکه برای مدتزمان کافی در دمای ۲۲۵۰ درجه فارنهایت نگهداشته شود تا کل قطعه به درجه حرارت برسد. ازآنجاییکه آلیاژ کمکربن است، استفاده از دمای پایان گرم پایینتر ممکن است برای دستیابی به کنترل اندازه دانه ضروری باشد. همچنین ممکن است باکار سرد تشکیل شود. اگرچه تا حدودی بهسرعت سخت میشود، اجزای آلیاژ B-3 را میتوان با استفاده از تمام فنهای رایج شکلدهی سرد ساخت. تمام فنهای جوشکاری رایج ممکن است با آلیاژ B-3 مورداستفاده قرار گیرد، بااینحال، فرآیندهای جوشکاری اکسی استیلن و قوس زیردریایی زمانی که قرار است از اقلام ساختهشده در خدمات خورنده استفاده شود، توصیه نمیشود.

کاربرد: هواپیما، کوره و اجزای فرآیند شیمیایی، لانهزنبوری و اجزای بخش احتراق توربین گاز.

هستلوی C-22

هستلوی C-22 یک آلیاژ پیشرفته کاملاً آستنیتی مقاوم در برابر خوردگی است که هم در برابر خوردگی آبی و هم در برابر حمله در دماهای بالا مقاومت میکند. این آلیاژ مقاومت استثنایی در برابر خوردگی عمومی، سوراخ شدن، خوردگی شکافی، حمله بیندانهای و ترکخوردگی ناشی از تنش ایجاد میکند. آلیاژ ۲۲ کاربردهای متعددی در فرآوریهای شیمیایی-پتروشیمی، کنترل آلودگی (گوگردزدایی گازهای دودکش)، نیرو، صنایع دریایی، پردازش خمیر و کاغذ و صنایع دفع زباله پیداکرده است.

آلیاژ ۲۲ پایه نیکل است و معمولاً حاوی ۲۲% کروم، ۱۴% مولیبدن و ۳% تنگستن است. آهن معمولاً به کمتر از ۳ درصد محدود میشود. محتوای بالای کروم آلیاژ، به آن مقاومت خوبی در برابر خوردگی مرطوب با محیطهای اکسیدکننده (مانند اسید نیتریک و نمکهای آهن و مس) میدهد. از محتویات آن مولیبدن و تنگستن باعث مقاومت آلیاژ در برابر محیطهای احیاکننده مرطوب (مانند اسیدهای سولفوریک و هیدروکلریک) میشود. آلیاژ ۲۲ مقاومت بسیار خوبی در برابر حمله خورنده توسط آب دریا در شرایط راکد و جریان دارد.

در دماهای بالا، سطح بالای کروم آلیاژ هستلوی C-22، به آن کمک میکند تا در برابر اکسیداسیون، کربوریزه شدن و سولفید شدن مقاومت کند. ازآنجاییکه آلیاژ ۲۲ از پایه نیکل است، در برابر حمله دمای بالا توسط هالیدها (مانند کلریدها و فلوریدها) مقاومت میکند. با این ویژگیها، آلیاژ بهطور گستردهای برای محافظت از لولههای فولادی و سایر اجزاء در دیگهای بخار زغالسنگ و ضایعات به انرژی استفاده میشود.

فرمهای محصول موجود:

لوله، اتصالات، فلنج، ورق، نوار، صفحه، میلهگرد، میله تخت، بست، استاک آهنگری، ششگوش و سیم

ویژگیها

- مقاوم در برابر سوراخ شدن، خوردگی شکاف و ترکخوردگی ناشی از تنش

- مقاومت فوقالعاده در برابر محیطهای احیاکننده و اکسیدکننده

- مقاومت عالی در برابر محیطهای آبی اکسیدکننده

- مقاومت استثنایی در برابر طیف گستردهای از محیطهای فرآیند شیمیایی ازجمله اکسیدکنندههای قوی مانند اسیدهای فریک، انیدرید استیک و محلولهای آب دریا و آبنمک.

- در برابر تشکیل رسوبات مرز دانه در ناحیه متأثر از حرارت جوش مقاومت میکند

- جوشپذیری عالی

کاربردها

- صنایع داروسازی از اتصالات ولولههای آلیاژی C-22 برای جلوگیری از آلودگی ناشی از خرابیهای ناشی از خوردگی استفاده میکنند.

- دستگاههای کلرزنی

- تولید آفتکش

- دستگاههای اسکرابر سوزاندن

- صنعت فرآیند شیمیایی در تجهیزاتی مانند اسکرابر گازهای دودکش، دستگاههای کلرزنی، اسکرابرهای دیاکسید گوگرد، کارخانههای سفیدکننده خمیر و کاغذ، دستگاههای ترشی، و باز فرآوری سوخت هستهای

- فرآوری فاضلاب

- اسکرابر گازهای دودکش

ساختار شیمیایی

| Element | Content (%) |

| Chromium, Cr | ۲۰-۲۲٫۵ |

| Molybdenum, Mo | ۱۲٫۵-۱۴٫۵ |

| Tungsten, W | ۲٫۵-۳٫۵ |

| Cobalt, Co | ۲٫۵ min |

| Iron, Fe | ۲-۶ |

| Manganese. Mn | ۰٫۵ max |

| Vanadium, V | ۰٫۳۵ min |

| Silicon, Si | ۰٫۰۸ max |

| Phosphorus, P | ۰٫۰۲ max |

| Sulfur, S | ۰٫۰۲ max |

| Carbon, C | ۰٫۰۱۵ max |

| Nickel, Ni | Remainder |

مشخصات فیزیکی

| Properties | |

| Density | ۸٫۶۹ g/cm³ |

| Melting point | ۱۳۹۹°C |

خواص مکانیکی

| Properties | |

| Elastic modulus | ۲۰۶ MPa |

خواص حرارتی

| Properties | |

| Thermal conductivity (at 100°C/212°F) | ۱۱٫۱ W/mK |

ساخت و عملیات حرارتی

هستلوی C-22 را میتوان با استفاده از ابزار فولادی با سرعتبالا ماشینکاری کرد. ابزار کاربید برای فرزکاری یا تراشکاری استفاده میشود. عملیات ماشینکاری را میتوان با استفاده از خنککنندههای معمولی انجام داد.

بهجز روش جوشکاری زیرآب، هستلوی C-22 را میتوان با استفاده از سایر روشهای جوشکاری جوش داد.

هستلوی C-22 با آنیل در دمای ۱۱۲۲ درجه سانتیگراد (۲۰۵۰ درجه فارنهایت) و سپس کوئنچ عملیات حرارتی میشود.

هستلوی C-22 ظرفیت کار گرم خوبی دارد.

هستلوی C-22 دارای ظرفیت کار سرد است.

هستلوی C-22 را نمیتوان با عملیات حرارتی یا کار سرد سخت کرد.

هاینس ۱۸۸

آلیاژ هاینس ۱۸۸ یک آلیاژ کبالت، نیکل، کروم و تنگستن است که استحکام عالی در دمای بالا را با مقاومت بسیار خوب در برابر محیطهای اکسیدکننده تا دمای ۲۰۰۰ درجه فارنهایت (۱۰۹۵ درجه سانتیگراد) ترکیب میکند. برای قرار گرفتن در معرض طولانیمدت و مقاومت عالی در برابر خوردگی داغ رسوب سولفات مناسب است. این بهآسانی با روشهای مرسوم ساخته و شکل میگیرد و برای قطعات ریختهگری استفاده میشود. از دیگر ویژگیهای جذاب میتوان به مقاومت عالی در برابر نمکهای کلرید مذاب و مقاومت خوب در برابر سولفیداسیون گازی اشاره کرد.

آلیاژ هاینس ۱۸۸ یک ماده جامد تقویتشده با محلول است که مقاومت عالی در دمای بالا را ترکیب میکند. بهویژه برای کاربردهای طولانیمدت در دمای ۱۲۰۰ درجه فارنهایت (۶۵۰ درجه سانتیگراد) یا بیشتر مؤثر است. از آلیاژهای تقویتشده با محلول جامد با پایه نیکل قویتر و از آلیاژهای مقاوم در برابر حرارت ساده نیکل-کروم یا آهن-نیکل-کروم مقاومتر است.

سطح بالای کروم همراه با افزودنیهای کوچک لانتانیم، مقیاسی بسیار مقاوم و محافظ ایجاد میکند. این آلیاژ همچنین دارای مقاومت سولفیداسیون خوب و پایداری متالورژیکی عالی است که با شکلپذیری خوب آن پس از قرار گرفتن طولانیمدت در دمای بالا نشان داده میشود. قابلیت ساخت و جوشپذیری خوب ترکیب میشوند تا آلیاژ را در کاربردهای توربین گاز مانند محفظههای احتراق، نگهدارندههای شعله، آسترها و کانالهای انتقال مفید کنند.

کاربرد

به دلیل استحکام عالی، شکلپذیری و مقاومت در برابر اکسیداسیون، هاینس ۱۸۸ نیازهای مهم مواد در دمای بالا را برای کاربردهای توربین گاز و همچنین بسیاری از موارد در بدنه هواپیما، میادین شیمیایی و هستهای برآورده میکند. کاربردهای معمولی آن بهعنوان کانالهای انتقال، قوطیهای احتراق، میلههای اسپری، نگهدارنده شعله و بخش پسسوز در موتورهای جت است.

- صنعت هوافضا

- بخش داغ موتورها در محفظه مشعل

- کاربردهای صنعتی تجاری

- اجزای پسسوز

کارکرد

هاینس ۱۸۸ را میتوان فورجینگ کرد و به دلیل شکلپذیری خوب، بهراحتی میتوان آن را بهصورت سرد تشکیل داد. میتوان آن را به دو روش جوش دستی و خودکار ازجمله پرتو الکترونی، قوس تنگستن گاز (TIG) و جوشکاری مقاومتی جوش داد. آلیاژ ۱۸۸ ویژگیهای جوشکاری مهاری خوبی را نشان میدهد.

آلیاژ ۱۸۸ معمولاً در دمای ۲۱۵۰ درجه فارنهایت ۲۵ درجه فارنهایت (۱۱۷۷ درجه سانتیگراد +/-۱۴ درجه سانتیگراد) تحت عملیات حرارتی محلول قرار میگیرد و بهسرعت هوا خنک میشود یا با آب خاموش میشود. محصولات روشن آنیل شده در هیدروژن خنک میشوند.

به دلیل ضریب سخت شدن کرنش نسبتاً بالا، هاینس ۱۸۸ را میتوان بهراحتی با تغییر شکل سرد تقویت کرد. استحکام بیشتر با کهنه کردن ساختار سرد کارشده در دمای ۱۰۰۰ درجه فارنهایت (۵۴۰ درجه سانتیگراد) برای مدت ۴ تا ۱۶ ساعت افزایش مییابد.

ساختار شیمیایی

| Element | Content (%) |

| Cobalt, Co | ≥ ۳۷ |

| Nickel, Ni | ۲۲ |

| Chromium, Cr | ۲۲ |

| Tungsten, W | ۱۴ |

| Iron, Fe | ≤ ۳ |

| Manganese, Mn | ≤ ۱٫۲۵ |

| Silicon, Si | ≤ ۰٫۵۰ |

| Carbon, C | ≤ ۰٫۱۵ |

| Lanthanum, La | ۰٫۰۴۰ |

| Phosphorous, P | ۰٫۰۲۰ |

| Sulfur, S | ۰٫۰۱۵ |

مشخصات فیزیکی

| Properties | ||

| Density | ۸٫۹ g/cm3 | |

| Melting point | ۱۳۳۰°C | |

|

Electrical Resistivity |

Room Temperature | ۱۰۱٫۰ µohm-m |

| ۱۰۰°C | ۱۰۳٫۰ µohm-m | |

| ۲۰۰°C | ۱۰۵٫۰ µohm-m | |

| ۳۰۰°C | ۱۰۷٫۷ µohm-m | |

| ۴۰۰°C | ۱۱۰٫۵ µohm-m | |

| ۵۰۰°C | ۱۱۲٫۷ µohm-m | |

| ۶۰۰°C | ۱۱۴٫۸ µohm-m | |

| ۷۰۰°C | ۱۱۶٫۴ µohm-m | |

| ۸۰۰°C | ۱۱۷٫۵ µohm-m | |

| ۹۰۰°C | ۱۱۸٫۳ µohm-m | |

| ۱۰۰۰°C | ۱۱۹٫۱ µohm-m | |

|

Specific Heat |

Room Temperature | ۱۲٫۱ J/kg·°C |

| ۱۰۰°C | ۴۲۳ J/kg·°C | |

| ۲۰۰°C | ۴۴۴ J/kg·°C | |

| ۳۰۰°C | ۴۶۵ J/kg·°C | |

| ۴۰۰°C | ۴۸۶ J/kg·°C | |

| ۵۰۰°C | ۵۰۲ J/kg·°C | |

| ۶۰۰°C | ۵۲۳ J/kg·°C | |

| ۷۰۰°C | ۵۴۰ J/kg·°C | |

| ۸۰۰°C | ۵۵۷ J/kg·°C | |

| ۹۰۰°C | ۵۷۳ J/kg·°C | |

| ۱۰۰۰°C | ۵۹۰ J/kg·°C | |

|

Thermal Conductivity |

Room Temperature | ۱۰٫۴ W/m-°C |

| ۱۰۰°C | ۱۲٫۲ W/m-°C | |

| ۲۰۰°C | ۱۴٫۳ W/m-°C | |

| ۳۰۰°C | ۱۵٫۹ W/m-°C | |

| ۴۰۰°C | ۱۷٫۵ W/m-°C | |

| ۵۰۰°C | ۱۹٫۳ W/m-°C | |

| ۶۰۰°C | ۲۱٫۱ W/m-°C | |

| ۷۰۰°C | ۲۳٫۰ W/m-°C | |

| ۸۰۰°C | ۲٫۸ W/m-°C | |

| ۹۰۰°C | ۲۵٫۵ W/m-°C | |

| ۱۰۰۰°C | ۲۷٫۶ W/m-°C | |

|

Thermal Diffusivity |

Room Temperature | ۲۹٫۲ x 10-3cm2/s |

| ۱۰۰°C | ۳۲٫۷ x 10-3cm2/s | |

| ۲۰۰°C | ۳۶٫۵ x 10-3cm2/s | |

| ۳۰۰°C | ۳۸٫۷ x 10-3cm2/s | |

| ۴۰۰°C | ۴۰٫۸ x 10-3cm2/s | |

| ۵۰۰°C | ۴۳٫۵ x 10-3cm2/s | |

| ۶۰۰°C | ۴۵٫۷ x 10-3cm2/s | |

| ۷۰۰°C | ۴۸٫۲ x 10-3cm2/s | |

| ۸۰۰°C | ۵۰٫۴ x 10-3cm2/s | |

| ۹۰۰°C | ۵۰٫۴ x 10-3cm2/s | |

| ۱۰۰۰°C | ۵۳٫۰ x 10-3cm2/s | |

|

Mean Coefficient of Thermal Expansion |

۲۵-۱۰۰ | ۱۲٫۱ ۱۰-۶ m/m/°C |

| ۲۵-۲۰۰ | ۱۲٫۷ ۱۰-۶ m/m/°C | |

| ۲۵-۳۰۰ | ۱۳٫۱ ۱۰-۶ m/m/°C | |

| ۲۵-۴۰۰ | ۱۳٫۵ ۱۰-۶ m/m/°C | |

| ۲۵-۵۰۰ | ۱۳٫۹ ۱۰-۶ m/m/°C | |

| ۲۵-۶۰۰ | ۱۴٫۳ ۱۰-۶ m/m/°C | |

| ۲۵-۷۰۰ | ۱۵٫۰ ۱۰-۶ m/m/°C | |

| ۲۵-۸۰۰ | ۱۵٫۵ ۱۰-۶ m/m/°C | |

| ۲۵-۹۰۰ | ۱۶٫۰ ۱۰-۶ m/m/°C | |

| ۲۵-۱۰۰۰ | ۱۶٫۵ ۱۰-۶ m/m/°C | |

|

Dynamic Modulus of Elasticity |

Room Temperature | ۲۳۲ GPa |

| ۱۰۰°C | ۲۲۶ Gpa | |

| ۲۰۰°C | ۲۲۰ Gpa | |

| ۳۰۰°C | ۲۱۳ Gpa | |

| ۴۰۰°C | ۲۰۶ Gpa | |

| ۵۰۰°C | ۱۹۸ Gpa | |

| ۶۰۰°C | ۱۸۹ Gpa | |

| ۷۰۰°C | ۱۸۰ Gpa | |

| ۸۰۰°C | ۱۷۱ Gpa | |

| ۹۰۰°C | ۱۶۰ Gpa | |

| ۱۰۰۰°C | ۱۵۰ Gpa | |

|

Dynamic Shear Modulus |

Room Temperature | ۹۰ Gpa |

| ۱۰۰°C | ۸۸ Gpa | |

| ۲۰۰°C | ۸۶ Gpa | |

| ۳۰۰°C | ۸۳ Gpa | |

| ۴۰۰°C | ۸۰ Gpa | |

| ۵۰۰°C | ۷۶ Gpa | |

| ۶۰۰°C | ۷۳ Gpa | |

| ۷۰۰°C | ۶۹ Gpa | |

| ۸۰۰°C | ۶۵ Gpa | |

| ۹۰۰°C | ۶۱ Gpa | |

| ۱۰۰۰°C | ۵۶ Gpa | |

|

Poisson’s Ratio |

Room Temperature | ۰٫۳ |

| ۱۰۰°C | ۰٫۲۹ | |

| ۲۰۰°C | ۰٫۲۷ | |

| ۳۰۰°C | ۰٫۲۹ | |

| ۴۰۰°C | ۰٫۲۹ | |

| ۵۰۰°C | ۰٫۳ | |

| ۶۰۰°C | ۰٫۳۱ | |

| ۷۰۰°C | ۰٫۳۲ | |

| ۸۰۰°C | ۰٫۳۲ | |

| ۹۰۰°C | ۰٫۳۳ | |

| ۱۰۰۰°C | ۰٫۳۳ | |

آلیاژ هاینس ۱۸۸ مقاومت بسیار خوبی در برابر محیطهای اکسیدکننده هوا و گازهای احتراق از خود نشان میدهد و میتواند برای قرار گرفتن در معرض طولانیمدت مداوم در دماهای تا ۲۰۰۰ درجه فارنهایت (۱۰۹۵ درجه سانتیگراد) استفاده شود. برای شرایط کوتاهمدت، میتوان از آلیاژ ۱۸۸ در دماهای بالاتر استفاده کرد.

هاینس ۲۳۰

هاینس ۲۳۰ بهترین تعادل قدرت، پایداری حرارتی، مقاومت در برابر اکسیداسیون، مقاومت در برابر چرخه حرارتی و قابلیت ساخت هر آلیاژ اصلی با دمای بالا را از خود نشان میدهد. در محفظههای احتراق توربین گاز و سایر اجزای ثابت کلیدی استفاده میشود. همچنین برای عملیات حرارتی و کاربردهای گرمایش صنعتی، و در صنعت فرآیند شیمیایی-پتروشیمی و در نیروگاههای انرژی فسیلی استفاده میشود. آلیاژ هاینس ۲۳۰ یک آلیاژ نیکل، کروم، تنگستن، مولیبدن است که ترکیبی از استحکام عالی در دمای بالا، مقاومت فوقالعاده در برابر محیطهای اکسیدکننده تا دمای ۲۱۰۰ درجه فارنهایت (۱۱۴۹ درجه سانتیگراد) برای قرار گرفتن در معرض طولانیمدت، مقاومت برتر در محیطهای نیتروژنی و محیطهای طولانیمدت دارد. اصطلاح پایداری حرارتی بهراحتی ساخته و شکل میگیرد و قابل ریختهگری است. ویژگیهای جذاب دیگر شامل ویژگیهای انبساط حرارتی کمتر نسبت به اکثر آلیاژهای با دمای بالا، و مقاومت بارز در برابر درشت شدن دانهها با قرار گرفتن طولانیمدت در دمای بالا است.

ویژگیهای اصلی

مقاومت عالی در دمای بالا، پایداری حرارتی و مقاومت در برابر محیط

آلیاژ هاینس ۲۳۰ یک آلیاژ نیکل، کروم، تنگستن و مولیبدن است که استحکام عالی در دمای بالا، مقاومت فوقالعاده در برابر محیطهای اکسیدکننده تا دمای ۲۱۰۰ درجه فارنهایت (۱۱۴۹ درجه سانتیگراد) برای مواجهه طولانیمدت، مقاومت برتر در محیطهای نیتریدینگ و درازمدت عالی را ترکیب میکند. بهراحتی ساخته و شکل میگیرد و قابل ریختهگری است. سایر ویژگیهای جذاب عبارتاند از: ویژگیهای انبساط حرارتی کمتر نسبت به اکثر آلیاژهای با دمای بالا، و مقاومت بارز در برابر درشت شدن دانه با قرار گرفتن طولانیمدت در معرض دماهای بالا.

ساخت راحت

آلیاژ هاینس ۲۳۰ ویژگیهای شکلدهی و جوشکاری عالی دارد. ممکن است فورجشده یا گرم کار شود، مشروط بر اینکه در دمای ۲۱۵۰ درجه فارنهایت (۱۱۷۷ درجه سانتیگراد) برای مدتزمانی کافی برای رساندن کل قطعه به درجه حرارت نگهداشته شود. درنتیجه شکلپذیری خوب، آلیاژ ۲۳۰ نیز بهآسانی باکار سرد تشکیل میشود. تمام قطعات گرم یا سرد باید آنیل شده و بهسرعت سرد شوند تا بهترین تعادل خواص را بازیابی کنند. این آلیاژ را میتوان با تکنیکهای مختلفی ازجمله قوس تنگستن گازی (GTAW)، قوس فلزی گازی (GMAW) و جوشکاری مقاومتی جوش داد.

رفتار حرارتی

آلیاژ ۲۳۰ در شرایط عملیات حرارتی محلول ارائه میشود، مگر اینکه غیر از این مشخصشده باشد. این آلیاژ در محدوده ۲۱۵۰ تا ۲۲۷۵ درجه فارنهایت (۱۱۷۷ درجه سانتیگراد) تحت عملیات حرارتی محلول قرار میگیرد و برای خواص اپتینوم بهسرعت سرد یا با آب خاموش میشود. آنیل شدن در دماهای کمتر از دمای عملیات حرارتی محلول، مقداری رسوب کاربید در آلیاژ ۲۳۰ ایجاد میکند که ممکن است اندکی بر استحکام و شکلپذیری آلیاژ تأثیر بگذارد.

ریختهگری

آلیاژ هاینس ۲۳۰ ممکن است با استفاده از قالبهای سنتی ماسه ذوب هوا یا روشهای ریختهگری ذوب خلأ، ریختهگری شود. سطوح سیلیکون در انتهای محدوده مشخصات برای افزایش سیالیت توصیه میشود. بسته به الزامات دارایی، ریختهگریها ممکن است در شرایط ریختهگری یا محلول عملیات حرارتی استفاده شوند.

کاربرد

آلیاژ هاینس ۲۳۰ ترکیبی از خواصی است که آن را برای طیف گستردهای از کاربردهای قطعات در صنایع هوافضا و نیرو مناسب میکند. برای قوطیهای احتراق، کانالهای انتقال، نگهدارندههای شعله، غلافهای ترموکوپل و سایر اجزای مهم توربین گاز استفاده میشود. در صنعت فرآیندهای شیمیایی، آلیاژ ۲۳۰ برای پشتیبانی از شبکه کاتالیزور در مشعلهای آمونیاکی، لولههای محافظ ترموکوپل با استحکام بالا، مبدلهای حرارتی با دمای بالا، کانالها و سایر اجزای داخلی فرآیند کلیدی استفاده میشود.

در صنعت گرمایش صنعتی، کاربردهای آلیاژ ۲۳۰ شامل قفسههای کوره، زنجیر و وسایل، پوششهای شعله مشعل، قطعات داخلی احیاگر، دمپرها، قسمتهای داخلی کوره نیتریدینگ، سبدهای عملیات حرارتی، رندهها، سینیها، لولههای اسپارگر، لولههای محافظ ترموکوپل، لولههای داخلی سیکلون؛ میباشد.

ترکیب شیمیایی

| Element | Content (%) |

| Nickel, Ni | ۵۶٫۱۶-۶۵٫۷ |

| Chromium, Cr | ۲۰-۲۴ |

| Tungsten, W | ۱۳-۱۵ |

| Molybdenum, Mo | ۱-۳ |

| Manganese, Mn | ۱ |

| Silicon, Si | ۰٫۲۵-۰٫۷۵ |

| Carbon, C | ۰٫۰۵۰-۰٫۰۹۰ |

خواص فیزیکی

| Properties | |

| Density | ۸٫۹۶ g/cm³ |

| Melting point | ۱۳۴۳°C |

خاصیت مکانیکی

| Properties | |

| Tensile strength | ۴۸۵ MPa |

| Yield strength | ۲۷۵ MPa |

| Elongation at break | ۱۵٫۰ % |

ساخت و عملیات حرارتی

روشهای ماشینکاری سنتی که برای آلیاژهای مبتنی بر آهن استفاده میشود را میتوان برای هاینس ۲۳۰ استفاده کرد. در طول عملیات با سرعتبالا مانند تراشکاری یا آسیاب، توصیه میشود از خنککنندههای مبتنی بر آب استفاده شود. استفاده از روان کنندههای سنگین در حین سوراخ کردن، ضربه زدن یا سوراخ کردن مناسب است. در مواردی که تراشکاری با برش پیوسته انجام میشود، ابزار کاربید مناسب است.

هاینس ۲۳۰ را میتوان با استفاده از روشهای معمولی شکل داد زیرا شکلپذیری خوبی دارد ولی تجهیزات قدرتمند موردنیاز است.

هاینس ۲۳۰ با استفاده از تمام روشهای معمولی قابل جوش است. برخی از روشهای متداول مورداستفاده عبارتاند از: جوشکاری قوس فلزی، جوشکاری قوس الکتریکی با گاز تنگستن، جوشکاری قوس فلزی محافظ و جوشکاری با قوس زیرآب. توصیه میشود از فلز پرکننده آلیاژی منطبق استفاده شود. قبل از شروع فرآیند جوشکاری، سطح مورد جوش باید تمیز و عاری از لکههای روغن یا رنگ باشد.

فورجینگ هاینس ۲۳۰ باید در محدوده ۱۱۷۷-۹۲۷ درجه سانتیگراد (۲۱۵۰-۱۷۰۰ درجه فارنهایت) انجام شود.

هاینس ۲۳۰ را میتوان با استفاده از ابزارهای معمولی سرد کار کرد. برای به حداقل رساندن خرابی و ارائه یک روکش تمیز، مواد قالب نرم حاوی آلیاژهای برنز و روی توصیه میشود. بااینحال، عمر مرده کوتاه است.

آنیل شدن هاینس ۲۳۰ در دمای ۱۲۱۸ درجه سانتیگراد (۲۲۲۵ درجه فارنهایت) انجام میشود و سپس خنکسازی سریع یا کوئنچ با آب انجام میشود.

هاینس ۲۵

هاینس ۲۵، استحکام عالی، مقاومت خوب در برابر اکسیداسیون تا ۱۸۰۰ درجه فارنهایت (۹۸۰ درجه سانتیگراد)، مقاومت بسیار خوب در برابر سولفیداسیون، و مقاومت نسبتاً خوب در برابر سایش و داغ شدن را دارد. در قطعات توربین گاز، یاتاقانها و کاربردهای مختلف صنعتی استفاده میشود.

آلیاژ هاینس ۲۵ یک آلیاژ کبالت نیکل-کروم- تنگستن است که استحکام عالی در دمای بالا را با مقاومت خوب در برابر محیطهای اکسیدکننده تا دمای ۱۸۰۰ درجه فارنهایت (۹۸۰ درجه سانتیگراد) برای قرار گرفتن در معرض طولانیمدت و مقاومت عالی در برابر سولفیداسیون ترکیب میکند. میتوان آن را با تکنیکهای معمولی ساخت و شکل داد و برای قطعات ریختهگری استفادهشده است.

فرمهای محصول موجود:

مواد به شکل صفحه، ورق، نوار، بیلت، میله، سیم، الکترودهای پوشش دادهشده ولوله تولید میشود.

ویژگیها

- مقاومت فوقالعاده در دمای بالا

- مقاوم در برابر اکسیداسیون تا ۱۸۰۰ درجه فارنهایت

- مقاوم در برابر ضربه

- مقاوم در برابر محیطهای دریایی، اسیدها

خواص کلی

هاینس ۲۵ یک سوپر آلیاژ غیر مغناطیسی بر پایه کبالت است. هاینس ۲۵ استحکام خوبی را تا ۲۱۵۰ درجه فارنهایت حفظ میکند. هاینس ۲۵ مقاومت اکسیداسیون خوبی را تا دمای ۱۹۰۰ درجه فارنهایت حفظ میکند. بسیار مقاوم در برابر اسید هیدروکلریک، اسید نیتریک و کلر مرطوب (با توجه به نیاز به مراقبت در انتخاب آن در غلظتها و دماهای خاص) است.

کاربردها

هاینس ۲۵ را میتوان در اجزای توربین گازی با دمای بالا و کاربردهای کورههای صنعتی مانند آسترها، صدا خفه کنها و قطعات ساختاری استفاده کرد.

- محفظههای احتراق موتور توربین گاز و پسسوز

- بلبرینگها با دمای بالا

- فنر

ترکیب شیمیایی

| Element | Content (%) |

| Cobalt, Co | ۴۹٫۳ |

| Chromium, Cr | ۲۰ |

| Tungsten, W | ۱۵ |

| Nickel, Ni | ۱۰ |

| Iron, Fe | ۳ |

| Manganese, Mn | ۱٫۵ |

| Silicon, Si | ۱ |

| Carbon, C | ۰٫۱۵ |

| Sulfur, S | ۰٫۰۳۰ |

| Phosphorous, P | ۰٫۰۴۰ |

خواص فیزیکی

| Properties | |

| Density | ۹٫۱۳ g/cm³ |

| Melting point | ۱۳۸۲°C |

خواص مکانیکی

| Elong. in 4D % | Yield Strength | Ultimate Tensile |

| ۴۰ | ۳۱۰ MPa | ۸۶۲ Mpa |

ساخت وعملیات حرارتی

سختی هاینس ۲۵ معمولاً ۲۵۰ BHN است و هرگز بر اساس مشخصات از ۲۷۵ BHN بالاتر نیست. قابل سخت شدن نیست، به روشهای aging مرسوم پاسخ نمیدهد، اما aging کرنشی در دماهای نسبتاً پایین (۷۰۰-۱۱۰۰ درجه فارنهایت) میتواند استحکام خزش و گسیختگی را هنگامیکه آلیاژ در دمای زیر ۱۳۰۰ درجه فارنهایت فعالیت دارد، بهبود بخشد. همچنین، استحکام کششی و خزشی را میتوان بهبود بخشید. با کار سرد، هاینس ۲۵ یک آلیاژ آستنیتی است.

آلیاژ، قویترین آلیاژ کبالت شکلپذیر است که برای سرویسدهی مداوم تا ۱۸۰۰ درجه فارنهایت مفید است. به دلیل استفاده طولانی و گسترده، این آلیاژ موضوع تحقیقات بسیاری برای تعیین خواص آن در طیف وسیعی از شرایط بوده است، بنابراین آن را به یک ماده غیرعادی با ویژگیهای خوب تبدیل میکند.

آلیاژ با استفاده از قوس تنگستن گاز، قوس فلزی گاز، قوس فلزی محافظ، پرتو الکترونی و جوشکاری مقاومتی جوش داده میشود. جوشکاری زیرآب توصیه نمیشود. از اتصال خوب، حداقل مهار، دمای بین گذر پایین و خنک شدن سریع در اثر جوشکاری استفاده کنید. برای حداکثر انعطافپذیری، اجزای ساختهشده باید در دمای ۲۱۵۰-۲۲۵۰ درجه فارنهایت، خنک شوند.

مقاومت در برابر خوردگی

هاینس ۲۵ مقاومت در برابر اکسیداسیون و کربوره شدن در دمای بالا خوب است. این آلیاژ، اگرچه اساساً برای خوردگی آبی در نظر گرفته نشده است، اما در برابر خوردگی توسط اسیدهایی مانند اسید هیدروکلریک و نیتریک اسید نیز مقاوم است و همچنین در برابر محلولهای کلر مرطوب مقاوم است.

هاینس ۲۴۲

آلیاژ هاینس ۲۴۲ یک آلیاژ نیکل-مولیبدن کروم قابل سخت شدن است که استحکام خود را از یک واکنش ویژه طولانیمدت پس از aging به دست میآورد. دارای خواص مقاومت کششی و خزشی تا ۱۲۰۰ – ۱۳۰۰ درجه فارنهایت (۶۴۹ – ۷۰۴ درجه سانتیگراد) است که بهاندازه دو برابر آلیاژهای تقویتشده با محلول جامد است، اما در شرایط aging شکلپذیری بالایی دارد. ویژگیهای انبساط حرارتی آلیاژ ۲۴۲ بسیار پایینتر از اکثر آلیاژهای دیگر است و مقاومت اکسیداسیون بسیار خوبی تا ۱۵۰۰ درجه فارنهایت (۸۱۶ درجه سانتیگراد) دارد. از دیگر ویژگیهای جذاب میتوان به خواص خستگی کم سیکل عالی، پایداری حرارتی بسیار خوب و مقاومت در برابر محیطهای فلورین و فلوراید با دمای بالا اشاره کرد. آلیاژ هاینس ۲۴۲ بهعنوان ارتقاءیافته از آلیاژ ۲۴۲، با خواص کششی و خزشی افزایشیافته تا ۱۴۰۰ درجه فارنهایت (۷۶۰ درجه سانتیگراد)، و همچنین ضریب انبساط حرارتی کمتری ساختهشده است.

آلیاژ هاینس ۲۴۲ در قالبهای جوشکاری بیلت، میله، صفحه، ورق و سیم در سایزهای مختلف تولید میشود. فرمهای دیگر ممکن است در صورت نیاز تولید شود.

آلیاژ هاینس ۲۴۲ استحکام سخت شده خود را در اثر افزایش زمان از یک واکنش ویژه طولانیمدت منحصربهفرد به دست میآورد که اساساً استحکام age نشده را دو برابر میکند و درعینحال شکلپذیری عالی را حفظ میکند. دامنههای مرتبشده از نوع Ni2(Mo,Cr) کمتر از چند صد آنگستروم اندازه دارند و تنها با استفاده از میکروسکوپ الکترونی قابلمشاهده هستند.

کاربرد

آلیاژ هاینس ۲۴۲ ترکیبی از خواصی است که آن را برای انواع کاربردهای اجزاء در موتورهای توربین گازی صنعتی و هوایی مناسب میسازد. ممکن است برای حلقههای آببندی، حلقههای نگهدارنده، بخشهای کانال، روکشها، بستها، نازلهای موشک، پمپها و بسیاری موارد دیگر استفاده شود. در صنعت فرآیند شیمیایی، آلیاژ ۲۴۲ در فرآیندهای حاوی بخار اسید هیدروفلوئوریک با دمای بالا به دلیل مقاومت عالی آن در برابر آن محیط استفاده میشود. این آلیاژ همچنین مقاومت بسیار خوبی در برابر مخلوط نمک فلوراید با دمای بالا نشان میدهد. استحکام بالا و مقاومت در برابر محیط فلوئور آلیاژ ۲۴۲ همچنین نشان دادهشده است که خدمات عالی را در تجهیزات فرآیند فلوئوروالاستومری، مانند پیچهای اکستروژن ارائه میدهد.

ترکیب شیمیایی

| Element | Content (%) |

| Nickel, Ni | ۵۸ |

| Molybdenum, Mo | ۲۴-۲۶ |

| Chromium, Cr | ۷-۹ |

| Cobalt, Co | ۲٫۵۰ |

| Iron, Fe | ۲ |

| Manganese, Mn | ۰٫۸۰ |

| Silicon, Si | ۰٫۸۰ |

| Copper, Cu | ۰٫۵۰ |

| Aluminum, Al | ۰٫۵۰ |

| Carbon, C | ۰٫۰۳۰ |

| Boron, B | ۰٫۰۰۶۰ |

خواص فیزیکی

| Properties | |

| Density | ۹٫۰۵ g/cm³ |

| Melting point | ۱۲۹۰-۱۳۷۵°C |

خواص مکانیکی

| Properties | Metric |

| Tensile strength | ۱۲۹۰ MPa |

| Yield strength (@strain 0.200%) | ۸۴۵ MPa |

| Elastic modulus | ۲۲۹ GPa |

| Elongation at break (in 4D) | ۳۳٫۷۰% |

| Reduction of area | ۴۵٫۷۰% |

| Hardness, Brinell (converted from Vickers hardness) | ۲۵۷ |

| Hardness, Knoop (converted from Vickers hardness) | ۲۸۶ |

| Hardness, Rockwell C (converted from Vickers hardness) | ۱۹ |

| Hardness, Vickers | ۲۷۱ |

خواص حرارتی

| Properties | |

| Thermal expansion co-efficient (@20-100°C/68-212°F) | ۱۰٫۸ µm/m°C |

| Thermal conductivity | ۱۱٫۳ W/mK |

ساخت و عملیات حرارتی

روشهای ماشینکاری سنتی که برای آلیاژهای مبتنی بر آهن استفاده میشود را میتوان برای هاینس ۲۴۲ استفاده کرد. در طول عملیات با سرعتبالا مانند تراشکاری، آسیاب یا آسیاب، توصیه میشود از خنککنندههای مبتنی بر آب استفاده شود. استفاده از روان کنندههای سنگین برای حفاری، ضربه زدن یا سوراخ کردن مناسب است. در مواردی که تراشکاری با برش پیوسته انجام میشود، ابزار کاربید مناسب است.

آلیاژ هاینس ۲۴۲ دارای ویژگیهای شکلدهی و جوشکاری بسیار خوبی در شرایط آنیل شده است. ممکن است با روشهای معمولی آهنگری یا گرم کار شود و بهآسانی بهصورت سرد شکلپذیر است. جوشکاری ممکن است در شرایط آنیل شده با تکنیک های استاندارد قوس تنگستن گازی (GTAW) یا قوس فلزی گازی (GMAW) انجام شود.

این آلیاژ معمولاً بسته به نیازهای خاص در محدوده ۱۹۰۰-۲۰۵۰ درجه فارنهایت (۱۰۳۸-۱۱۲۱ درجه سانتیگراد) باز پخت میشود و به دنبال آن خنک شدن هوا (یا خنک شدن سریعتر) قبل از aging انجام میشود. کوئنچ آب برای اجزای بخش سنگین توصیه میشود. پیری در دمای ۱۲۰۰ درجه فارنهایت (۶۵۰ درجه سانتیگراد) به مدت ۲۴ تا ۴۸ ساعت و به دنبال آن خنک شدن هوا انجام میشود.

هاینس ۲۴۲ را میتوان با استفاده از ابزارهای معمولی سرد کار کرد. برای به حداقل رساندن خرابی و ارائه یک روکش تمیز، مواد قالب نرم حاوی آلیاژهای برنز و روی توصیه میشود. بااینحال، عمر مرده کوتاه است.

هاینس ۲۸۲

آلیاژ HAYNES 282 یک سوپر آلیاژ تقویتشده با گاما پرایم است که برای کاربردهای ساختاری با دمای بالا، بهویژه آنهایی که در موتورهای توربین گازی صنعتی و هوایی استفاده میشوند، توسعهیافته است. این دارای ترکیبی منحصربهفرد از استحکام خزشی، پایداری حرارتی، جوشپذیری و قابلیت ساخت است که در آلیاژهای تجاری موجود در حال حاضر یافت نمیشود. استحکام خزش عالی در محدوده دمایی ۱۲۰۰ تا ۱۷۰۰ درجه فارنهایت (۶۴۹ تا ۹۲۷ درجه سانتیگراد) از آلیاژ Waspaloy پیشی گرفته و به آلیاژ R-41 بدون کاهش قابلیت جوشکاری نزدیک میشود.

این سطح بالایی از استحکام خزشی در آلیاژ هاینس ۲۸۲ در کسر حجمی نسبتاً کم فاز گاما-پرایم تقویتی بهدستآمده است که منجر به مقاومت فوقالعاده در برابر ترکخوردگی در کرنش میشود (معمولاً مشکلی در سوپر آلیاژها در این محدوده مقاومت خزشی است). علاوه بر این، سینتیک عملیات آهسته گام اپرایم به آلیاژ امکان میدهد که در شرایط آنیل شده، شکلپذیری عالی داشته باشد. درنتیجه، آلیاژ هاینس جوشپذیری و قابلیت ساخت بالایی را نشان میدهد.

آلیاژ هاینس ۲۸۲ در طیف گستردهای از اشکال و اندازههای محصول، ازجمله صفحه، ورق و کویل از ضخامت فویل تا سطح مقطع بیش از ۲ اینچ (بیش از ۵۰ میلیمتر) در دسترس است. میله و سیم تا قطر ۹ اینچ، محصولات شمش و بیلت Reforge از قطر ۴ اینچ تا ۲۰ اینچ (۱۰۰ ۵۰۰ میلیمتر)؛ ولوله بدون درز و جوش در برخی از اندازههای استاندارد. تولید میشوند. ریختهگریهای خلأ نیز برای کاربردهای مختلف تولیدشدهاند و محصولات پودری برای پشتیبانی از بسیاری از روشهای ساخت افزودنی در دسترس هستند.

رفتار حرارتی

آلیاژ هاینس ۲۸۲ در شرایط آنیل شده با محلول ارائه میشود که در آن بهراحتی قابل شکلگیری است. دمای معمولی آنیل محلول در محدوده ۲۰۵۰ تا ۲۱۰۰ درجه فارنهایت (۱۱۲۱ تا ۱۱۴۹ درجه سانتیگراد) است. پس از ساخت قطعات، برای قرار دادن آلیاژ در شرایط با استحکام بالا، عملیات سخت شدن با زمان لازم است. عملیات استاندارد دومرحلهای شامل ۱۸۵۰ درجه فارنهایت (۱۰۱۰ درجه سانتیگراد) / ۲ ساعت / AC (خنک در هوا) + ۱۴۵۰ درجه فارنهایت (۷۸۸ درجه سانتیگراد) / ۸ ساعت / AC است، اما عملیات حرارتی جایگزین برای بهینهسازی خواص برای عملکرد خاص الزامات یا برای قابلیت ساخت در دسترس است.

کاربرد

ویژگیهای آلیاژ هاینس ۲۸۲ آن را برای کاربردهای مهم توربین گازی که در محفظههای احتراق، بخشهای توربین و اگزوز و اجزای نازل، مناسب میکند. روشهای ساخت که معمولاً مورداستفاده قرار میگیرند شامل ساخت ورق و صفحه، حلقههای جوشی بدون درز و فلش، فورجینگ قالب بسته و قطعاتی است که مستقیماً از میلهها و صفحات سنگین ماشینکاری میشوند. در توربینهای گاز صنعتی، آلیاژ هاینس ۲۸۲ استانداردهای عملکردی را برای محفظههای احتراق و بخشهای انتقالی و سایر اجزای مسیر گاز داغ که به عمر خزش استثنایی و مقاومت در برابر خستگی سیکل پایین (LCF) نیاز دارند، تعریف میکند. کاربردهای توربوشارژر خودرو، مانند مهروموم و فنرهای با دمای بالا، از خواص درجه حرارت بالا بهره میبرند. آلیاژ هاینس ۲۸۲ همچنین یک کاندید قوی برای استفاده در دیگها و توربینهای بخار فوق بحرانی پیشرفته (A USC)، چرخه برق CO2 فوق بحرانی و نیروگاه خورشیدی متمرکز است، در ۱۴۰۰ درجه فارنهایت (۷۶۰ درجه سانتیگراد).

ترکیب شیمیایی

| Nickel | ۵۷ Balance |

| Chromium | ۲۰ |

| Cobalt | ۱۰ |

| Molybdenum | ۸٫۵ |

| Titanium | ۲٫۱ |

| Aluminum | ۱٫۵ |

| Iron | ۱٫۵ max |

| Manganese | ۰٫۳ max |

| Silicon | ۰٫۱۵ max |

| Carbon | ۰٫۰۶ |

| Boron | ۰٫۰۰۵ |

قدرت خزش و تنش–پارگی

آلیاژ هاینس ۲۸۲ دارای قدرت خزش استثنایی در محدوده دمایی ۱۲۰۰-۱۷۰۰ درجه فارنهایت (۶۴۹ ۹۲۷ درجه سانتیگراد) است. بهعنوانمثال، در تمام دماها در این محدوده، ازنظر خزش و گسیختگی ۱ درصد، استحکام بالاتری نسبت به آلیاژ ۲۶۳ دارد. علیرغم قابلیت ساخت استثنایی آلیاژ ۲۸۲، این آلیاژ بهخوبی با آلیاژهای کمتر ساختهشده برای استحکام خزش بالا مقایسه میشود.

هاینس ۵۵۶

آلیاژ هاینس ۵۵۶ یک آلیاژ آهن، نیکل، کروم و کبالت است که ترکیبی از مقاومت مؤثر در برابر سولفید شدن، کربوره شدن و محیطهای حاوی کلر در دماهای بالا با مقاومت اکسیداسیون خوب، قابلیت ساخت و استحکام عالی در دمای بالا است. همچنین مشخصشده است که در برابر خوردگی نمکهای کلرید مذاب و سایر نمکها مقاوم است و در برابر خوردگی روی مذاب مقاوم است.

سهولت در ساخت

آلیاژ هاینس ۵۵۶ ویژگیهای شکلدهی و جوشکاری عالی دارد. ممکن است فورجشده یا گرم کار شود، مشروط بر اینکه در دمای ۲۱۵۰ درجه فارنهایت (۱۱۷۵ درجه سانتیگراد) برای مدتزمان کافی برای رساندن کل قطعه به درجه حرارت نگهداشته شود. بهعنوان یک نتیجه از شکلپذیری خوب آن، آلیاژ ۵۵۶ نیز بهراحتی توسط کار سرد تشکیل میشود. تمام قطعات گرم یا سرد باید آنیل شده و بهسرعت خنک میشوند تا بهترین تعادل خواص را بازیابی کنند.

این آلیاژ را میتوان با روشهای مختلفی جوش داد، ازجمله: قوس تنگستن گازی (GTAW)، قوس فلزی گازی (GMAW)، قوس فلزی محافظ (الکترود پوشش دادهشده)، و جوشکاری مقاومتی.

رفتار حرارتی

آلیاژ هاینس ۵۵۶ در شرایط عملیات حرارتی محلول ارائه میشود، مگر اینکه خلاف آن مشخصشده باشد. این آلیاژ معمولاً در دمای ۲۱۵۰ درجه فارنهایت (۱۱۷۵ درجه سانتیگراد) عملیات حرارتی محلول انجام میشود و برای خواص بهینه بهسرعت سرد یا با آب خاموش میشود. عملیات حرارتی در دماهای کمتر از دمای عملیات حرارتی محلول ممکن است باعث بارش فازهای ثانویه شود.

کاربرد

آلیاژ هاینس ۵۵۶ ترکیبی از خواصی است که آن را برای خدمات در دمای بالا در محیطهای با خورندگی متوسط تا شدید بسیار مفید میکند. کاربردها میتواند شامل لوله و اعضای ساختاری در زباله سوزهای شهری و صنعتی، کلسینرهای دوار و کورههای فرآوری مواد معدنی، و اجزای غیر دوار در توربینهای گاز صنعتی که سوختهای با عیار پایین را میسوزانند، باشد.

در صنعت فرآیند شیمیایی، آلیاژ ۵۵۶ برای کاربردها در کلسینرهای دوار، احیاکنندههای کربن و در فرآیندهای شامل مواد اولیه نفتی با گوگرد بالا استفاده میشود.

در صنعت فرآیند متالورژی، آلیاژ ۵۵۶ بهطور گسترده برای وسایل گالوانیزه گرم، اسپینرها و سبدها و برای فن های کوره با سرعتبالا استفاده میشود. آلیاژ ۵۵۶ همچنین در پیش گرمکنهای هوای موتورهای دیزلی، پوششهای داخلی کورههای آنیلینگ کویل و در کاربردهای مختلف در دمای بالا در صنعت هوافضا استفاده میشود.

ترکیب شیمیایی

| Elements | Content (%) |

| Iron, Fe | ۳۱ |

| Chromium, Cr | ۲۲ |

| Nickel, Ni | ۲۰ |

| Cobalt, Co | ۱۸ |

| Molybdenum, Mo | ۳ |

| Tungsten, W | ۲٫۵ |

| Manganese, Mn | ۱ |

| Tantalum, Ta | ۰٫۶ |

| Silicon, Si | ۰٫۴ |

| Nitrogen, N | ۰٫۲ |

| Aluminum, Al | ۰٫۲ |

| Carbon, C | ۰٫۱ |

| Lanthanum, La | ۰٫۰۲ |

| Zirconium, Zr | ۰٫۰۲ |

خواص فیزیکی

| Properties | |

| Density | ۸٫۲۳ g/cm³ |

| Melting point | ۱۳۷۱ºC |

خواص مکانیکی

| Properties | |

| Tensile strength | ۸۱۵ MPa |

| Yield strength | ۴۱۰ MPa |

| Charpy impact | ۲۴۰ J |

| Elongation at break | ۴۷٫۷۰% |

| Elastic modulus | ۲۰۵ GPa |

ساخت و عملیات حرارتی

آلیاژ هاینس ۵۵۶ را میتوان با استفاده از تکنیکهای معمولی که برای آلیاژهای مبتنی بر آهن استفاده میشود، ماشینکاری کرد. عملیات با سرعتبالا مانند آسیاب یا تراشکاری را میتوان با استفاده از خنککنندههای پایه آب انجام داد. روان کنندههای سنگین برای عملیاتی مانند حفاری، سوراخ کردن، ضربه زدن توصیه میشود.

آلیاژ هاینس ۵۵۶ را میتوان با روشهای معمولی تشکیل داد. برای فرم دهی سرد این آلیاژ میتوان از روان کنندههای سنگین استفاده کرد.

جوشکاری آلیاژ هاینس ۵۵۶ از طریق تکنیکهای جوشکاری رایج مانند جوشکاری قوسی تنگستن گازی، جوشکاری قوس فلزی محافظ، جوشکاری قوس فلزی و جوشکاری زیرآب انجام میشود. بااینحال، باید از یک فلز پرکننده آلیاژی استفاده شود که مناسب این آلیاژ باشد.

آلیاژ هاینس ۵۵۶ را میتوان در دماهای بین ۹۲۷ تا ۱۱۷۷ درجه سانتیگراد (۱۷۰۰ تا ۲۱۵۰ درجه فارنهایت) آهنگری کرد.

آلیاژ هاینس ۵۵۶ را میتوان با استفاده از روشهای استاندارد ابزار کاری سرد کار کرد. ازآنجاییکه فولادهای کربنی ساده توانایی تولید گالینگ را دارند، برای تشکیل این آلیاژ ترجیح داده نمیشوند. با کمک مواد قالب نرم میتوان گند زدن را به حداقل رساند.

آلیاژ هاینس ۵۵۶ را میتوان باکار سرد سخت کرد.

آلیاژ هاینس ۵۵۶ را میتوان در دمای ۱۱۷۷ درجه سانتیگراد (۲۱۵۰ درجه فارنهایت) آنیل کرد و به دنبال آن خنک شدن سریع هوا و آب خاموش همراه دارد.

هاینس HR-120

آلیاژ هاینس HR-120 یک آلیاژ مقاوم در برابر حرارت با محلول جامد است که استحکام عالی را در دمای بالا همراه با مقاومت بسیار خوبی در برابر محیطهای کربوهید کننده و سولفید کننده ارائه میدهد. مقاومت اکسیداسیون آن با سایر مواد پرکاربرد Fe-Ni-Cr مانند آلیاژهای ۳۳۰ و ۸۰۰H قابلمقایسه است، اما مقاومت آن در دماهای تا ۲۰۰۰ درجه فارنهایت (۱۰۹۵ درجه سانتیگراد) حتی در مقایسه با آلیاژهای Ni-Cr بهطور قابلتوجهی بالاتر است. این آلیاژ را میتوان بهراحتی گرم یا سرد تشکیل داد و معمولاً با استفاده از سیم پرکننده هاینس ۵۵۶ جوش داده میشود.

کاربردها شامل مواردی است که نیاز به استحکام بالا همراه با مقاومت خوب در برابر محیطهای کربوریزه و سولفید کننده دارند مانند موارد زیر:

- سبدهای عملیات حرارتی قاب میلهای

- تسمه مشبک کوره و آستر سبد

- صدا خفه کن

- وسایل عملیات حرارتی

- زبالهسوز

- لولههای تابشی

- پین کمربند پیوند ریختهگری

- بازیابی کنندهها

- اجزای بستر سیال

ترکیب شیمیایی

| Elements | Content (%) |

| Nickel, Ni | ۳۰ – ۴۵ |

| Chromium, Cr | ۱۲ – ۳۲ |

| Cobalt, Co | ۵ |

| Molybdenum, Mo | ۵ |

| Columbium + Tantalum (Cb + Ta) | ۴ |

| Silicon, Si | ۳ |

| Manganese, Mn | ۲ |

| Carbon, C | ۰٫۲۰ |

خواص فیزیکی

| Properties | |

| Density | ۸٫۰۵ g/cm³ |

| Melting point | ۱۳۰۲ºC |

خواص مکانیکی

| Properties | Metric |

| Tensile strength | ۴۵۰ MPa |

| Yield strength | ۲۴۰ MPa |

| Elongation at break | ۲۵% |

ساخت و عملیات حرارتی

آلیاژ هاینس HR-120 را میتوان با استفاده از تکنیکهای مرسوم مورداستفاده برای آلیاژهای مبتنی بر آهن ماشینکاری کرد. کیفیت آلیاژ را میتوان با استفاده از خنککنندههای پایه آب بهبود بخشید. ابزارها و تجهیزات ماشینکاری سنگین را میتوان قبل از برش بهمنظور کاهش پیچ یا سخت شدن آلیاژ استفاده کرد.

ازآنجاییکه آلیاژ هاینس HR-120 شکلپذیری خوبی دارد، میتوان آن را با استفاده از تمام روشهای مرسوم و با کمک روان کنندههای سنگین شکل داد.

جوشکاری آلیاژ هاینس HR-120 از طریق روشهای جوشکاری رایج مانند جوشکاری قوسی تنگستن گازی، جوشکاری قوس فلزی محافظ، جوشکاری قوس فلزی و جوشکاری زیرآب انجام میشود. بااینحال، باید از یک فلز پرکننده آلیاژی استفاده شود که مناسب این آلیاژ باشد.

آلیاژ هاینس HR-120 به دلیل عملیات حرارتی در معرض سخت شدن قرار نمیگیرد.

آلیاژ هاینس HR-120 به دلیل خاصیت شکلپذیری قابل آهنگری است.

کار گرم آلیاژ هاینس HR-120 به دلیل خاصیت شکلپذیری قابل انجام است.

آلیاژ هاینس HR-120 را میتوان با استفاده از روشهای استاندارد ابزار کاری سرد کرد. ازآنجاییکه فولادهای کربنی ساده باعث ایجاد گاز میشوند، برای تشکیل آلیاژ هاینس HR-120 ترجیح داده نمیشوند. با کمک روان کنندههای سنگین میتوان گندزدگی را کاهش داد.

آنیل آلیاژ هاینس HR-120 را میتوان در دمای ۱۲۰۴ درجه سانتیگراد (۲۲۰۰ درجه فارنهایت) و به دنبال خنک شدن سریع هوا و خاموش کردن آب انجام داد. آلیاژ هاینس HR-120 را میتوان باکار سرد سخت کرد.

هاینس HR-160

آلیاژ هاینس HR-160 یک آلیاژ نیکل-کبالت-کروم-سیلیکون با محلول جامد تقویتشده با مقاومت فوقالعاده در برابر اشکال مختلف حملات خوردگی در دمای بالا است. آلیاژ HR-160 دارای مقاومت عالی در برابر سولفیداسیون و حمله کلرید در هر دو اتمسفر احیاکننده و اکسیدکننده است. این آلیاژ همچنین مقاومت فوقالعاده خوبی در برابر اکسیداسیون، خوردگی داغ، کربنزدایی، گردوغبار فلزات، نیتریداسیون و حمله خوردگی توسط ترکیبات با نقطه ذوب پایین مانند آنهایی که توسط فسفر، وانادیم و سایر ناخالصیها تشکیل میشوند، دارد. این آلیاژ بهویژه برای کاربردها در محیطهای خورنده با دمای بالا که در اثر احتراق سوختهای درجه پایین یا پردازش ذخایر خوراک شیمیایی با آلایندههای خورنده مانند گوگرد، کلر، فلوئور، وانادیم، فسفر و غیره ایجاد میشود، مناسب است. این آلیاژ قادر است تا دمای ۲۲۰۰ درجه فارنهایت (۱۲۰۴ درجه سانتیگراد) را تحمل کند.

سهولت در ساخت

آلیاژ هاینس HR-160 ویژگیهای شکلدهی و جوشکاری عالی دارد. ممکن است آهنگری یا گرم کار شود، مشروط بر اینکه در دمای ۲۰۵۰ درجه فارنهایت (۱۱۲۱ درجه سانتیگراد) برای زمان کافی برای رساندن کل قطعه به درجه حرارت نگهداشته شود. درنتیجه شکلپذیری خوب، آلیاژ HR-160 نیز بهراحتی با کار سرد تشکیل میشود. قطعات سرد یا گرم باید آنیل شوند و بهسرعت سرد شوند تا بهترین تعادل خواص را بازیابی کنند. آلیاژ HR-160 را میتوان با تکنیکهای مختلفی جوش داد، ازجمله: قوس تنگستن گازی (TIG)، قوس فلزی گازی (MIG) و جوشکاری مقاومتی.

عملیات و رفتار حرارتی

آلیاژ HR-160 در شرایط آنیل شده با محلول ارائه میشود، مگر اینکه طور دیگری مشخصشده باشد. این آلیاژ در دمای ۲۰۵۰ درجه فارنهایت (۱۱۲۱ درجه سانتیگراد) آنیل شده و برای خواص بهینه بهسرعت سرد میشود. آنیل میانی، در صورت نیاز در طول عملیات ساخت و شکلدهی، میتواند در دماهای کمتر از ۱۹۵۰ درجه فارنهایت (۱۰۶۶ درجه سانتیگراد) انجام شود. آلیاژ HR-160 در شرایط آنیل شده با محلول ارائه میشود، مگر اینکه خلاف آن مشخصشده باشد. این آلیاژ در دمای ۲۰۵۰ درجه فارنهایت (۱۱۲۱ درجه سانتیگراد) آنیل شده و برای خواص بهینه بهسرعت سرد میشود. آنیل میانی، در صورت نیاز در طول عملیات ساخت و شکلدهی، میتواند در دماهای کمتر از ۱۹۵۰ درجه فارنهایت (۱۰۶۶ درجه سانتیگراد) انجام شود.

کاربرد

آلیاژ هاینس HR-160 ترکیبی از خواصی است که آن را برای کار در محیطهای خورنده شدید با دمای بالا بسیار مفید میکند. کاربردها شامل انواع قطعات ساختهشده در زباله سوزهای شهری، صنعتی، خطرناک و هستهای است. بهطور گستردهای در بازیابی کنندهها، مبدلهای حرارتی و دستگاههای بازیابی حرارت هدررفته استفاده میشود. آلیاژ HR-160 همچنین برای دیگهای صنعتی، کارخانههای گوگرد، کورههای با دمای بالا، کورهها، کلسینرها، واحدهای بازیابی منابع، کورههای سیمان، دیگهای بازیابی خمیر و کاغذ، دستگاههای گازی سازی زغالسنگ و دستگاههای احتراق با بستر سیال مناسب است.

مقطع لوله گاز دودکش HR-160 Rosemount Annubar میانگینگیری لوله پیتوت برای سوزاندن زباله و صنایع فرآیند شیمیایی.

آستر (سیلندر داخلی) مجرای اگزوز در دیگ بازیابی خمیر و کاغذ ساختهشده از آلیاژ HR-160. پوسته بیرونی فولاد کربنی است.

بسیاری از تأسیسات سوزاندن زباله و فرآیندهای شیمیایی از لولههای محافظ ترموکوپل HR-160 با موفقیت چشمگیری استفاده کردهاند. افزایش عمر بیشتر از ۱۰ برابر در مقایسه با آلیاژهای Ni-Cr و فولادهای زنگ نزن رایج است.

محافظهای لوله HR-160 بهعنوان بهترین مواد محافظ لوله سوپرهیتر برای دستگاههای سوزاندن زبالههای شهری و صنعتی در نظر گرفته میشوند. استفاده از آلیاژ HR-160 منجر به بهبود زندگی در زباله سوزهای شهری شده است که در آن خوردگی در دمای بالا و فرسایش خاکستر بادی ملاحظات اصلی هستند.

ترکیب شیمیایی

| Elements | Content (%) |

| Nickel, Ni | ۳۷ balance |

| Chromium, Cr | ۲۸ |

| Cobalt, Co | ۳۰ |

| Molybdenum, Mo | ۱ max |

| Ti | ۰٫۵ |

| W | ۱ max |

| Cb | ۱ max |

| Silicon, Si | ۲٫۷۵ |

| Manganese, Mn | ۰٫۵ |

| Carbon, C | ۰٫۰۵ |

| Fe | ۳٫۵ max |

هاینس ۷۱۸

آلیاژ هاینس ۷۱۸ یک آلیاژ نیکل-آهن-کروم-نیوبیوم (کلمبیوم)-مولیبدن-تیتانیوم-آلومینیوم است که برای aging سخت شدنی ساختهشده است تا استحکام عالی را با ویژگیهای ساخت خوب در شرایط آنیل شده ترکیب کند. اگرچه محدود به کاربردهای زیر ۱۲۰۰ درجه فارنهایت (۶۵۰ درجه سانتیگراد) است، اما در این دماهای پایینتر از موادی مانند آلیاژ Waspaloy، آلیاژ R-41 یا آلیاژ X-750 قویتر است. همچنین جوشکاری آن نسبت به این آلیاژها بسیار آسانتر است، و کمتر در معرض مشکلات ترکخوردگی ناشی از سن کرنش رایج برای مواد تقویتشده با پرایم گاما است. در دماهای بالاتر از ۱۲۰۰ درجه فارنهایت (۶۵۰ درجه سانتیگراد)، آلیاژ ۷۱۸ با آلیاژ هاینس ۲۸۲ جایگزین میشود که دلیل آن استحکام برتر آلیاژ ۲۸۲ در آن دماها و همچنین قابلیت ساخت عالی آن است.

آلیاژ هاینس ۷۱۸ معمولاً فقط برای کاربردهای جزء تا دمای ۱۲۰۰ درجه فارنهایت (۶۵۰ درجه سانتیگراد) استفاده میشود. بااینحال، مقاومت اکسیداسیون آن با سایر سوپر آلیاژهای تقویتشده با گاما پرایم قابلمقایسه است.

ساختار شیمیایی

| Element | Content (%) |

| Nickel, Ni | ۵۲ |

| Iron, Fe | ۱۹ |

| Chromium, Cr | ۱۸ |

| Niobium, Nb | ۵ |

| Tantalum, Ta | ۵ |

| Molybdenum, Mo | ۳ |

| Cobalt, Co | ≤ ۱ |

| Titanium, Ti | ۰٫۹۰ |

| Aluminum, Al | ۰٫۵۰ |

| Manganese, Mn | ≤ ۰٫۳۵ |

| Silicon, Si | ≤ ۰٫۳۵ |

| Copper, Cu | ≤ ۰٫۱۰ |

| Carbon, C | ۰٫۰۵۰ |

| Boron, B | ۰٫۰۰۹۰ |

خواص فیزیکی

| Properties | Metric |

| Density | ۸٫۲۳ g/cm3 |

خواص مکانیکی

| Properties | Metric |

| Tensile strength | ۱۳۹۵ MPa |

| Yield strength | ۱۱۷۵ MPa |

| Elastic modulus | ۲۰۰ GPa |

| Elongation at break | ۲۲٫۳ % |

خواص حرارتی

| Properties | Metric |

| Thermal expansion co-efficient (at 25-200°C/77-392°F) | ۱۲٫۸ µm/m°C |

| Thermal conductivity | ۱۱٫۴ W/mK |

ساخت و عملیات حرارتی

هاینس ۷۱۸ را میتوان با استفاده از فرآیندهای رایج مورداستفاده برای آلیاژهای مبتنی بر آهن ماشینکاری کرد. مواد در حین ماشینکاری سخت میشود و استحکام بالاتری دارد. توصیه میشود برای کاهش پیچش از تجهیزات و ابزار ماشینکاری سنگین استفاده شود. خنککنندههای تجاری رایج در دسترس را میتوان برای این فرآیند استفاده کرد.

هاینس ۷۱۸ را میتوان بهراحتی با استفاده از تمام روشهای سنتی تشکیل داد. ازآنجاییکه این آلیاژ استحکام بالایی دارد، باید از تجهیزات قدرتمندی استفاده شود. مهم است که مواد پس از تشکیل بهدرستی از تمام آثار روان کننده تمیز شوند تا از ایجاد شکنندگی جلوگیری شود.

آهنگری را میتوان در دمای ۱۱۲۱-۹۲۶ درجه سانتیگراد (۲۰۵۰-۱۷۰۰ درجه فارنهایت) انجام داد.

جوش هاینس ۷۱۸ را میتوان با استفاده از تمام روشهای جوشکاری سنتی انجام داد. توصیه میشود از فلز پرکننده آلیاژی منطبق استفاده شود. پیشگرمایش لازم نیست. سطوحی که قرار است جوش داده شوند باید عاری از علائم روغن، رنگ باشند.

آنیل مواد را میتوان در دمای ۱۰۳۷ درجه سانتیگراد (۱۹۰۰ درجه فارنهایت) انجام داد و سپس بهسرعت هوا خنک میشود.

کار گرم را میتوان با گرم کردن آلیاژ تا ۱۱۲۱-۸۹۹ درجه سانتیگراد (۲۰۵۰-۱۶۵۰ درجه فارنهایت) انجام داد. اگر دمای کار داغ به کمتر از ۸۹۹ درجه سانتیگراد (۱۶۵۰ درجه فارنهایت) برسد، آلیاژ باید دوباره گرم شود.

هاینس ۷۱۸ را میتوان با استفاده از تمام روشها و ابزارهای سنتی سرد کار کرد.

برای aging هاینس ۷۱۸، آنیل شدن در دمای ۹۸۲ درجه سانتیگراد (۱۸۰۰ درجه فارنهایت) و در دمای ۷۱۸ درجه سانتیگراد (۱۳۲۵ درجه فارنهایت) به مدت ۸ ساعت انجام میشود. این کار باید توسط کوره تا دمای ۶۲۱ درجه سانتیگراد (۱۱۵۰ درجه فارنهایت) خنک شود و به مدت ۱۰ ساعت در آن دما بماند و سپس در هوا خنک شود.

کاربرد

- مخازن ذخیره برودتی

- اجزای بخش گرم توربین گاز

- اتصالدهندهها و قطعات ابزار دقیق

- اجزای مختلف برای چاه نفت-گاز و سر چاه

- اجزای موتور هواپیما و توربینهای زمینی مانند حلقهها، بدنهها و اجزای تشکیلدهنده ورق فلزی.

هاینس X-750

آلیاژ هاینس X-750 یک سوپر آلیاژ پایه نیکل با قابلیت سخت شدگی در گذر زمان بالا با استحکام بسیار خوبی در دماهای تا حدود ۱۶۰۰ درجه فارنهایت (۸۷۰ درجه سانتیگراد) است. بهطور گستردهای بهعنوان یک ماده برای قطعات آهنگری و ساختهشده در کاربردهای هوافضا و صنعتی استفاده میشود. استحکام آن تا حدودی کمتر از آلیاژ هاینس ۷۱۸ تا حدود ۱۴۰۰ درجه فارنهایت (۷۶۰ درجه سانتیگراد) و کمتر از آلیاژ HAYNES R-41 در دماهای بالاتر است. آلیاژ X-750 را میتوان در شرایط آنیل شده بهصورت سرد تشکیل داد و همچنین ممکن است در دمای حدود ۱۹۰۰ درجه فارنهایت (۱۰۴۰ درجه سانتیگراد) یا بالاتر بهصورت گرم شکل بگیرد. جوشپذیری تا حدودی به دلیل حساسیت به ترکخوردگی ناشی از زمان در شرایط مهار سنگین محدودشده است. این آلیاژ مقاومت خوبی در برابر محیطهای گاز احتراق اکسیدکننده در دماهای تا حدود ۱۶۰۰ درجه فارنهایت (۸۷۰ درجه سانتیگراد) از خود نشان میدهد.

ساختار شیمیایی

| Element | Content (%) |

| Chromium, Cr | ۱۴-۱۷ |

| Iron, Fe | ۵-۹ |

| Titanium, Ti | ۲٫۲۵-۲٫۷۵ |

| Manganese, Mn | ۱ max |

| Niobium, Nb | ۰٫۷-۱٫۲ |

| Copper, Cu | ۰٫۵ max |

| Silicon, Si | ۰٫۵ max |

| Aluminum, Al | ۰٫۴-۱ |

| Carbon, C | ۰٫۰۸ max |

| Sulfur, S | ۰٫۰۱ min |

| Nickel, Ni | Remainder |

خواص فیزیکی

| Properties | |

| Density | ۸٫۲۶ g/cm³ |

| Melting point | ۱۴۱۳°C |

خواص مکانیکی

| Properties | Metric |

| Tensile strength | ۱۳۲۵ MPa |

| Elongation at break (in 51 mm) | ۲۳٫۶۰% |

| Reduction of area | ۴۲% |

خواص حرارتی

| Properties | |

| ۱۴٫۳ µm/m°C | Thermal expansion co-efficient (at 20-500°C/70-800°F) |

| ۱۴٫۱ W/mK | Thermal conductivity (at 200°C/400°F) |

ساخت و عملیات حرارتی

آلیاژ هاینس X-750 را میتوان با استفاده از روشهای ماشینکاری معمولی که برای آلیاژهای مبتنی بر آهن استفاده میشود، ماشینکاری کرد. عملیات ماشینکاری با استفاده از خنککنندههای ماشینکاری انجام میشود. عملیات با سرعتبالا مانند سنگزنی، تراشکاری یا آسیاب با استفاده از خنککنندههای پایه آب انجام میشود. حفاری، سوراخ کردن، ضربه زدن با استفاده از روان کنندههای سنگین انجام میشود.

آلیاژ هاینس X-750 را میتوان با استفاده از تمام روشهای مرسوم تشکیل داد.

آلیاژ هاینس X-750 با استفاده از روشهای جوشکاری قوس فلزی محافظ، جوشکاری قوس الکتریکی با گاز تنگستن، جوشکاری قوس فلزی با گاز و جوشکاری زیر پودری جوشکاری میشود.

آلیاژ هاینس X-750 با آنیل در دمای ۸۸۵ تا ۱۱۴۹ درجه سانتیگراد (۱۶۲۵ تا ۲۱۰۰ درجه فارنهایت) عملیات حرارتی میشود.

آلیاژ هاینس X-750 در دماهای بین ۱۲۰۵ تا ۱۰۳۸ درجه سانتیگراد (۲۲۰۰ تا ۱۹۰۰ درجه فارنهایت) آهنگری میشود.

آلیاژ هاینس X-750 در دماهای بین ۹۸۳ تا ۱۰۳۸ درجه سانتیگراد (۱۸۰۰ تا ۲۲۰۰ درجه فارنهایت) گرم کار میشود.

آلیاژ هاینس X-750 را میتوان با استفاده از ابزار استاندارد سرد کارکرد. مواد قالب نرم مانند آلیاژهای برنز و روی، برای ارائه پوشش خوب و کاهش مشکلات گازگرفتگی استفاده میشوند.

کاربرد

آلیاژ هاینس X-750 عمدتاً در اعضای ساختاری بخشهای گرم توربینهای گاز مانند کانالها، معکوس کنندههای رانش، دیسکها استفاده میشود.

هاینس ۲۶۳

آلیاژ هاینس ۲۶۳ یک آلیاژ نیکل، کبالت، کروم و مولیبدن است که بهطور خاص برای ترکیب خواص مقاومتی خوب با ویژگیهای ساخت عالی در شرایط آنیل شده ساختهشده است. آلیاژ هاینس ۲۶۳ انعطافپذیری کششی عالی در دمای متوسط را نشان میدهد و معمولاً در معرض مشکلات ترکخوردگی ناشی از سن کرنش معمول برای آلیاژهای تقویتشده گاما پرایم نیست. استحکام آن در دمای بالا بهاندازه موادی مانند آلیاژ هاینس ۲۸۲، آلیاژ Waspaloy یا آلیاژ R-41 نیست. بااینحال، شکلدهی یا جوش دادن آن بسیار آسانتر از آلیاژ Waspaloy و آلیاژ R-41 است. ازآنجاییکه آلیاژ هاینس ۲۸۲ نسبت به آلیاژ هاینس ۲۶۳ استحکام کششی، گسیختگی خزشی و خستگی چرخه پایینی دارد و قابلیت ساخت بهطور قابلتوجهی نسبت به آلیاژ Waspaloy و R-41 دارد، در بسیاری از کاربردها جایگزین آلیاژ هاینس ۲۶۳ میشود.

آلیاژ هاینس ۲۶۳ معمولاً برای کاربردهایی تا حدود ۱۶۵۰ درجه فارنهایت (۹۰۰ درجه سانتیگراد) استفاده میشود. مقاومت اکسیداسیون آن با سایر سوپر آلیاژهای تقویتشده با پریم گاما قابلمقایسه است.

کاربرد

آلیاژ هاینس ۲۶۳ ترکیبی از خواصی است که آن را برای انواع کاربردهای قطعات ساختهشده در موتورهای توربین هواپیما و کاربردهای توربین صنعتی مناسب میکند. اینها شامل محفظههای احتراق با دمای پایین، خطوط انتقالی و برخی از اجزای حلقه هستند.

- اجزای بخش گرم توربین گاز مانند محفظههای احتراق با دمای متوسط

- اجزای موتور توربین هواپیما

- اجزای توربین زمینی

- احتراق با دمای پایین

ساختار شیمیایی

| Element | Content (%) |

| Nickel, Ni | ۵۲ |

| Chromium, Cr | ۲۰ |

| Cobalt, Co | ۲۰ |

| Molybdenum, Mo | ۶ |

| Titanium, Ti | ۲٫۴ |

| Iron, Fe | ۰٫۷ |

| Aluminum, Al | ۰٫۶ |

| Manganese, Mn | ۰٫۶ |

| Silicon, Si | ۰٫۴ |

| Copper, Cu | ۰٫۲ |

| Carbon, C | ۰٫۰۶ |

خواص فیزیکی

| Properties | |

| Density | ۸٫۳۵ g/cm3 |

| Melting point | ۱۳۰۰-۱۳۵۵°C |

خواص مکانیکی

| Properties | |

| Tensile strength | ۱۰۵۰ MPa |

| Yield strength | ۶۳۵ MPa |

| Elastic modulus | ۲۲۱ GPa |

| Elongation at break | ۳۵٫۷۰% |

خواص حرارتی

| Properties | Metric |

| Thermal expansion co-efficient (@25-200°C/77-392°F) | ۱۱ .۱ µm/m°C |

| Thermal conductivity | ۱۱٫۷ W/mK |

ساخت و عملیات حرارتی

هاینس ۲۶۳ را میتوان با استفاده از فرآیندهای رایج مورداستفاده برای آلیاژهای مبتنی بر آهن، ماشینکاری کرد. این ماده در حین ماشینکاری سخت میشود و استحکام بالاتری دارد. توصیه میشود از تجهیزات ماشینکاری و ابزارهای سنگین استفاده شود. خنککنندههای تجاری رایج در دسترس را میتوان برای این فرآیند استفاده کرد.

آهنگری هاینس ۲۶۳ را میتوان در محدوده دمایی ۱۱۴۹-۹۲۶ درجه سانتیگراد (۲۱۰۰-۱۷۰۰ درجه فارنهایت) انجام داد.

جوش هاینس ۲۶۳ را میتوان با استفاده از تمام روشهای جوشکاری سنتی بهجز جوشکاری زیر پودری انجام داد.

آنیل این ماده را میتوان در دمای ۱۱۴۸ درجه سانتیگراد (۲۱۰۰ درجه فارنهایت) انجام داد و سپس بهسرعت با هوا خنک یا با آب خاموش کرد.

هاینس ۲۶۳ را میتوان در محدوده ۱۱۴۸-۹۵۴ درجه سانتیگراد (۲۱۰۰-۱۷۵۰ درجه فارنهایت) بهصورت گرم کارکرد.

هاینس ۶۱۷

آلیاژ هاینس ۶۱۷ یک آلیاژ نیکل-کروم-کبالت-مولیبدن است که ترکیب خوبی از پایداری متالورژیکی، استحکام و مقاومت در برابر اکسیداسیون در دماهای بالا دارد. آلیاژ بهآسانی با تکنیکهای معمولی شکلگرفته و جوش داده میشود. آلیاژ هاینس ۶۱۷ در کاربردهایی مانند توربینهای گاز برای قوطیهای احتراق، کانالکشی و خطوط انتقال استفاده میشود. برای کاربردهای مدرن، آلیاژ هاینس ۲۳۰ باید بهعنوان جایگزین در نظر گرفته شود.

ساختار شیمیایی

| ۵۴ balance | Ni |

| ۲۲ | Cr |

| ۱۲٫۵ | Co |

| ۹ | Mo |

| ۱ | Fe |

| ۰٫۳ | Ti |

| ۱٫۲ | AL |

| ۰٫۰۷ | C |

مشخصات فیزیکی

| Units | Temp., °C | |

| ۸٫۳۶ g/cm3 | Room | Density |

| ۱۳۳۰-۱۳۷۵ | Melting Range | |

| ۱۶٫۱ W/m-K

۱۹٫۵ W/m-K ۲۱٫۲ W/m-K ۲۳ W/m-K ۲۴٫۷ W/m-K ۲۶٫۴ W/m-K |

۲۰۰

۴۳۰ ۵۴۰ ۶۵۰ ۷۶۰ ۸۷۰ |

Thermal Conductivity |

| ۱۳٫۶ µm/m-°C

۱۳٫۸ µm/m-°C ۱۴٫۴ µm/m-°C ۱۵٫۱ µm/m-°C ۱۵٫۶ µm/m-°C ۱۶٫۱ µm/m-°C |

۲۰-۴۳۰

۲۰-۵۴۰ ۲۰-۶۵۰ ۲۰-۷۶۰ ۲۰-۸۷۰ ۲۰-۹۸۰ |

Mean Coefficient of Thermal Expansion |

| ۱۲۲ µohm-cm

۱۲۶ µohm-cm ۱۲۸ µohm-cm ۱۳۱ µohm-cm ۱۳۳ µohm-cm ۱۳۴ µohm-cm ۱۳۴ µohm-cm |

۲۰

۲۰۰ ۴۰۰ ۶۰۰ ۷۰۰ ۸۰۰ ۹۰۰ |

Electrical Resistivity |

مدول الاستیسیته دینامیک

| GPa | Temp.,°C |

| ۲۱۱ | ۲۰ |

| ۲۰۱ | ۲۰۰ |

| ۱۸۸ | ۴۰۰ |

| ۱۷۳ | ۶۰۰ |

| ۱۶۶ | ۷۰۰ |

| ۱۵۷ | ۸۰۰ |

| ۱۴۹ | ۹۰۰ |

| ۱۳۹ | ۱۰۰۰ |

| Elongation(کشیدگی) in 2 in (51mm) | ۰٫۲% Yield Strength | Ultimate Tensile Strength | Temperature |

| % | MPa | MPa | °C |

| ۵۲ | ۳۶۷ | ۷۷۹ | Room |

| ۶۷ | ۲۵۴ | ۶۱۸ | ۵۴۰ |

| ۶۷ | ۲۳۹ | ۶۲۷ | ۶۵۰ |

| ۹۲ | ۲۴۵ | ۴۸۳ | ۷۶۰ |

| ۹۹ | ۲۰۷ | ۲۸۶ | ۸۷۰ |

| ۹۳ | ۱۱۱ | ۱۵۵ | ۹۸۰ |

| ۹۱ | ۵۸ | ۷۹ | ۱۰۹۵ |